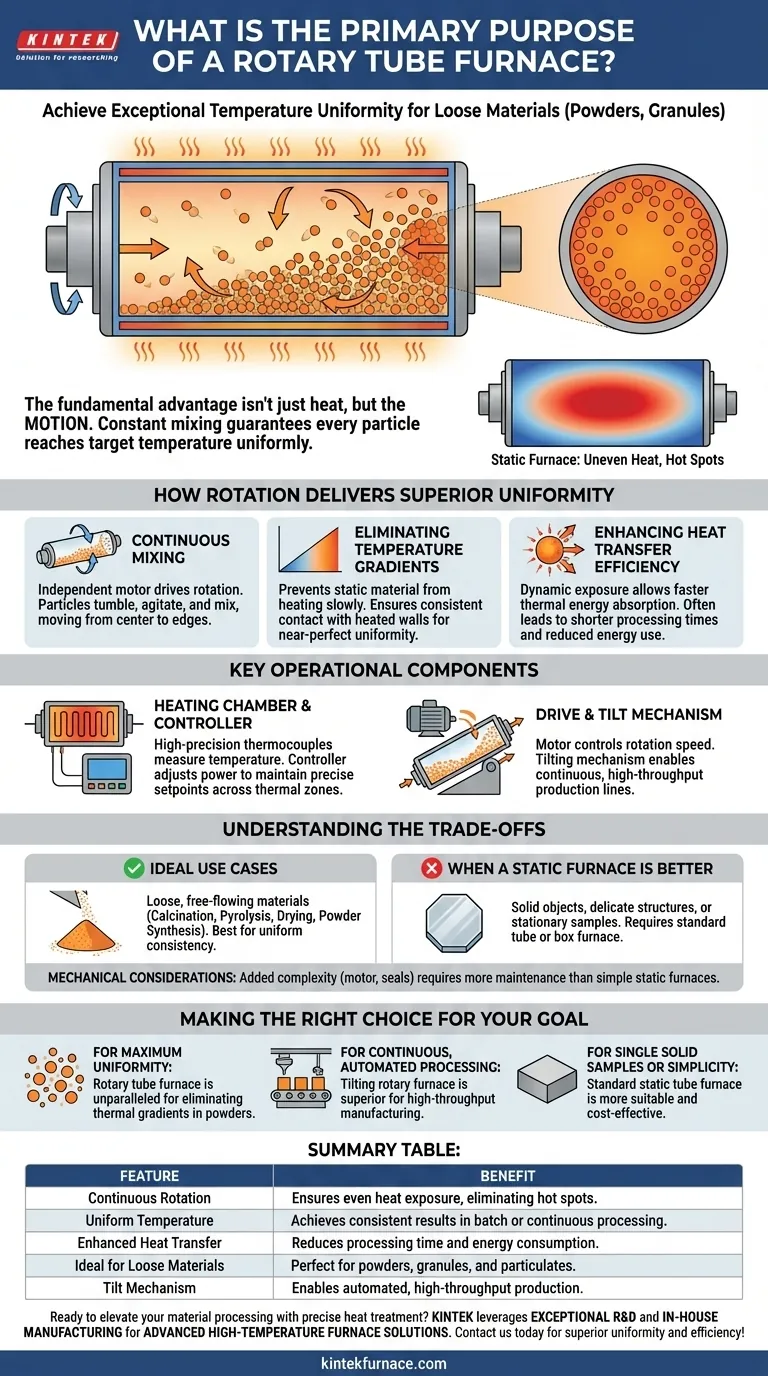

Em sua essência, um forno tubular rotativo é projetado para um único propósito crítico: alcançar uma uniformidade de temperatura excepcional ao tratar termicamente materiais soltos, como pós, grânulos ou outras partículas. Ao girar continuamente o tubo do forno, garante que cada partícula seja exposta à fonte de calor uniformemente, permitindo um processamento físico-químico altamente consistente em batelada ou contínuo.

A vantagem fundamental de um forno tubular rotativo não é apenas o calor, mas o movimento. Ao contrário dos fornos estáticos que podem criar pontos quentes, a ação constante de mistura garante que todo o volume do material atinja a temperatura alvo de forma uniforme, levando a resultados mais confiáveis e repetíveis.

Como a Rotação Proporciona Uniformidade Superior

A característica definidora deste forno é a sua capacidade de girar. Esta ação mecânica simples é a chave para as suas capacidades de processamento únicas, resolvendo problemas que os métodos de aquecimento estático não conseguem.

O Princípio da Mistura Contínua

Um motor independente aciona a rotação do tubo circular do forno. À medida que o tubo gira, o material solto no interior é suavemente tombado e misturado.

Esta agitação constante garante que as partículas do centro da batelada sejam trazidas para as bordas externas, e vice-versa.

Eliminando Gradientes de Temperatura

Num forno estático, o material que repousa no fundo ou no centro aquece mais lentamente do que o material próximo às paredes do tubo. Isso cria um gradiente de temperatura, resultando num produto processado de forma desigual.

A ação rotativa elimina estes gradientes. Ao garantir que cada partícula tenha contato consistente com a parede aquecida do tubo, toda a amostra é mantida a uma temperatura quase perfeitamente uniforme.

Melhorando a Eficiência da Transferência de Calor

O movimento do material também melhora significativamente a transferência de calor. Esta exposição dinâmica à fonte de calor permite que o material absorva energia térmica mais rápida e eficientemente do que uma pilha estacionária faria.

Isso geralmente leva a tempos de processamento mais curtos e consumo de energia reduzido para o mesmo resultado.

Componentes Operacionais Chave

Um forno tubular rotativo integra vários sistemas para alcançar seu controle preciso sobre o ambiente de processamento. Entender esses componentes esclarece como ele funciona.

A Câmara de Aquecimento e o Controlador

O sistema utiliza termopares de alta precisão para medir a temperatura dentro do tubo do forno. Esses sensores alimentam dados de volta a um controlador de temperatura.

O controlador então ajusta a potência fornecida aos elementos de aquecimento, garantindo que a temperatura interna siga precisamente os pontos de ajuste programados em uma ou múltiplas zonas térmicas.

O Mecanismo de Acionamento e Inclinação

A rotação em si é gerenciada por um motor, que pode ser configurado para velocidade constante ou variável para controlar o grau de mistura.

Muitos modelos industriais também apresentam um mecanismo de inclinação. Ao angular o forno, o material pode ser alimentado em uma extremidade e transportado continuamente através da zona de aquecimento para sair pela outra, possibilitando linhas de produção automatizadas de alto rendimento.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, um forno tubular rotativo não é a solução universal para todo o processamento térmico. O seu design especializado vem com vantagens e limitações específicas.

Casos de Uso Ideais

Este forno se destaca em aplicações envolvendo materiais soltos e de fluxo livre. Os usos comuns incluem calcinação, pirólise, secagem e síntese de materiais em pó, onde a consistência do produto final é fundamental.

Se você precisa garantir que uma batelada de pó seja quimicamente ou fisicamente idêntica de cima a baixo, um forno rotativo é a ferramenta ideal.

Quando um Forno Estático é Melhor

Um forno rotativo é inadequado para processar objetos sólidos, estruturas delicadas ou amostras que devem permanecer estacionárias, como o crescimento de cristais ou o recozimento de uma bolacha de silício.

Nesses casos, um forno tubular padrão (não rotativo) ou um forno tipo caixa seria a escolha apropriada.

Considerações Mecânicas

A adição de um motor, selos rotativos e um mecanismo de acionamento introduz complexidade mecânica. Esses componentes exigem mais manutenção do que um forno estático simples, o que é um fator a ser considerado em termos de custo operacional a longo prazo e confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tipo correto de forno exige alinhar a função central do equipamento com o seu objetivo de processamento específico.

- Se o seu foco principal é alcançar a máxima uniformidade em pós ou grânulos: O forno tubular rotativo é incomparável para eliminar gradientes térmicos e garantir um produto final consistente.

- Se o seu foco principal é o processamento contínuo e automatizado de materiais: A capacidade de inclinação de um forno rotativo industrial o torna a escolha superior para fabricação de alto rendimento.

- Se o seu foco principal é o tratamento térmico de uma única amostra sólida ou você requer uma configuração mais simples: Um forno tubular estático padrão é mais adequado e econômico para sua aplicação.

Ao entender que o valor reside na sua mistura rotacional, você pode determinar com confiança se um forno tubular rotativo é a ferramenta certa para alcançar seus objetivos de processamento.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Rotação Contínua | Garante exposição uniforme ao calor para todas as partículas, eliminando pontos quentes |

| Temperatura Uniforme | Alcança resultados consistentes em processamento em batelada ou contínuo |

| Transferência de Calor Aprimorada | Reduz o tempo de processamento e o consumo de energia |

| Ideal para Materiais Soltos | Perfeito para pós, grânulos e partículas |

| Mecanismo de Inclinação | Permite linhas de produção automatizadas e de alto rendimento |

Pronto para elevar o seu processamento de materiais com tratamento térmico preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossos fornos tubulares rotativos, parte de uma linha de produtos diversificada que inclui Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, são projetados para uniformidade e eficiência superiores. Com fortes capacidades de personalização profunda, podemos atender com precisão aos seus requisitos experimentais únicos. Contate-nos hoje para discutir como nossas soluções podem otimizar o desempenho do seu laboratório e fornecer resultados confiáveis e repetíveis!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico