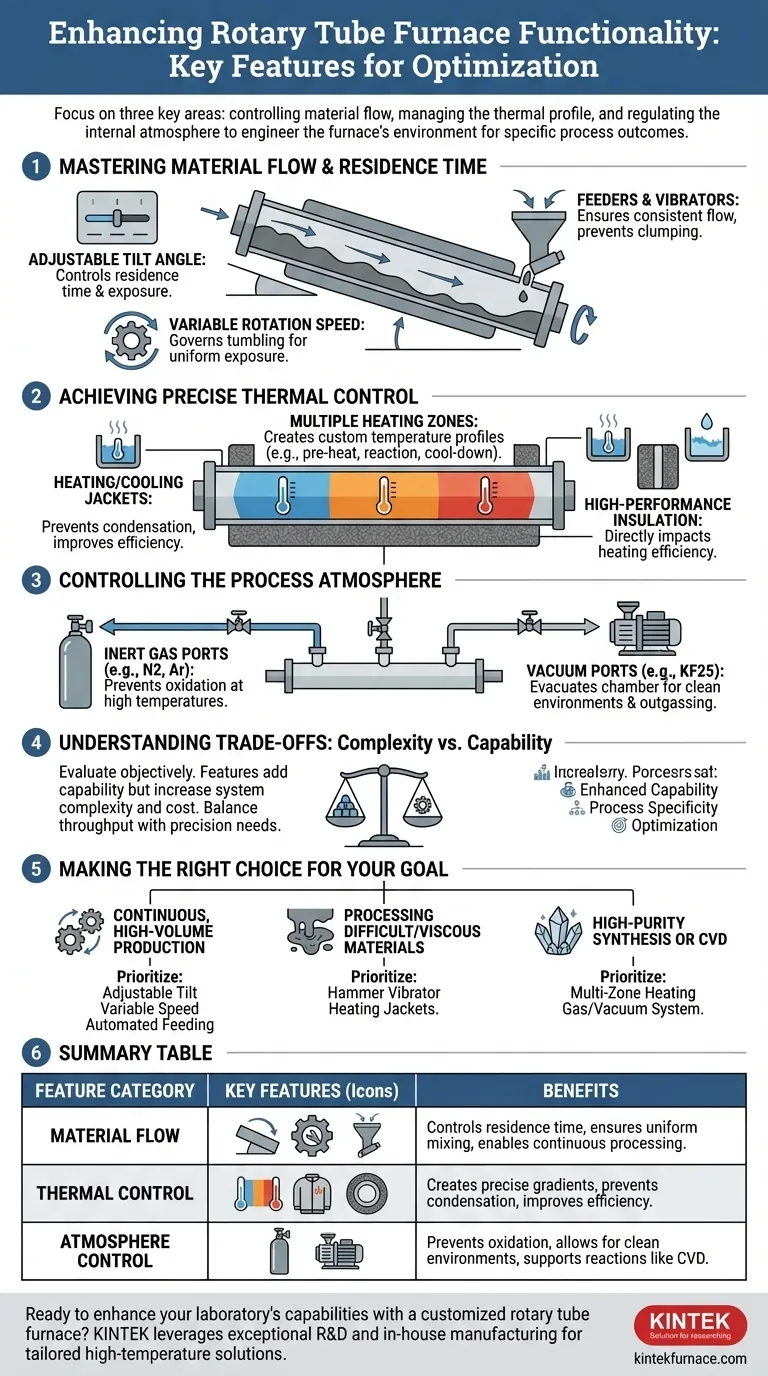

Para aumentar a funcionalidade, um forno tubular rotativo pode ser equipado com uma variedade de características focadas em três áreas chave: controlar o fluxo de material, gerenciar o perfil térmico e regular a atmosfera interna. Isso inclui ângulos de inclinação ajustáveis e velocidades de rotação variáveis para manuseio de material, múltiplas zonas de aquecimento independentes para gradientes de temperatura precisos e portas de gás especializadas para a criação de ambientes controlados.

A seleção de funcionalidades não se trata de adicionar capacidades por si só. Trata-se de projetar deliberadamente o ambiente dinâmico do forno para corresponder aos requisitos físicos e químicos específicos do seu material e ao resultado desejado do seu processo.

Dominando o Fluxo de Material e o Tempo de Residência

A principal vantagem de um forno rotativo é sua capacidade de processar materiais dinamicamente. As características que controlam esse movimento são fundamentais para otimizar seus resultados.

Ângulo de Inclinação e Inclinação

Um forno com um ângulo de inclinação ajustável é essencial para o processamento contínuo ou semicontínuo.

Ao mudar a inclinação do tubo rotativo, você pode controlar precisamente a taxa na qual o material viaja através do forno. Isso dita diretamente o tempo de residência – quanto tempo o material é exposto ao calor.

Velocidade de Rotação Variável

O controle de velocidade variável CC governa como o material tomba dentro do tubo.

Uma velocidade mais lenta proporciona uma mistura suave, enquanto uma velocidade mais rápida cria um tombamento mais agressivo. Isso permite garantir que cada partícula seja uniformemente exposta ao calor, evitando pontos quentes e alcançando um produto final homogêneo.

Alimentadores e Vibradores

Para materiais pegajosos, viscosos ou propensos a aglomerar, um vibrador de martelo pode ser instalado. Este dispositivo aplica vibração mecânica ao tubo, desalojando o material e garantindo um fluxo consistente.

Além disso, alimentadores automatizados podem ser integrados para introduzir matéria-prima no forno a uma taxa controlada, permitindo o verdadeiro processamento contínuo em batelada.

Alcançando Controle Térmico Preciso

O aquecimento uniforme é uma expectativa básica. Recursos térmicos avançados permitem criar perfis de temperatura sofisticados ao longo do comprimento do tubo do forno.

Múltiplas Zonas de Aquecimento

Talvez a característica térmica mais poderosa seja o uso de múltiplas zonas de aquecimento controladas independentemente.

Isso permite criar um perfil de temperatura específico. Por exemplo, você pode estabelecer uma zona de pré-aquecimento, uma zona de reação primária a uma temperatura mais alta e uma zona de resfriamento, tudo em uma única passagem.

Aquecimento e Resfriamento Aprimorados

Para processos que produzem subprodutos condensáveis, como alcatrão de materiais orgânicos, camisas de aquecimento podem ser instaladas nas extremidades do tubo. Isso evita a condensação e bloqueios.

Por outro lado, alguns projetos incorporam sistemas de resfriamento a ar para melhorar a eficiência térmica e ajudar a equilibrar o campo de temperatura entre as zonas.

Isolamento de Alto Desempenho

Fornos modernos utilizam isolamento de fibra cerâmica de alta qualidade. Embora seja um componente padrão, sua qualidade impacta diretamente a eficiência do aquecimento e o consumo de energia, tornando-o uma característica crítica de desempenho.

Controlando a Atmosfera do Processo

Para muitas aplicações, desde calcinação até deposição química em fase vapor (CVD), controlar a atmosfera dentro do forno é inegociável.

Portas de Gás Inerte e Vácuo

Um pacote de gás inerte, incluindo portas de entrada/saída dedicadas (por exemplo, portas de gás de 1/4 polegada), permite inundar o tubo com gases como argônio ou nitrogênio. Isso evita a oxidação indesejada do material em altas temperaturas.

Para aplicações que exigem um ambiente limpo ou desgaseificação, uma porta de desgaseificação KF25 permite a conexão a um sistema de vácuo, permitindo evacuar eficientemente a câmara.

Entendendo os Compromissos: Complexidade vs. Capacidade

Embora essas características adicionem uma capacidade significativa, elas também introduzem complexidade e custo. É crucial avaliar essa troca objetivamente.

Integração e Manutenção do Sistema

Cada recurso adicionado, de um vibrador a um controlador multi-zona, aumenta a complexidade do sistema. Isso pode levar a custos iniciais mais altos, requisitos de controle mais sofisticados e uma maior necessidade de manutenção de rotina.

Necessidades Específicas do Processo

Um forno simples com uma zona de aquecimento é robusto e perfeitamente adequado para calcinação básica. No entanto, é totalmente inadequado para uma reação de várias etapas que requer um gradiente de temperatura preciso e atmosfera inerte. As características só são valiosas se o processo as exigir.

Produtividade vs. Precisão

Recursos que aumentam a produtividade, como alimentadores automatizados e inclinação contínua, podem exigir o sacrifício de algum grau de precisão ultrafina possível em um forno de batelada menor e estático. O objetivo é encontrar o equilíbrio certo para sua aplicação específica.

Fazendo a Escolha Certa para Seu Objetivo

Selecione os recursos com base no objetivo principal do seu processo.

- Se seu foco principal é a produção contínua de alto volume: Priorize um ângulo de inclinação ajustável, controle de velocidade variável e um sistema de alimentação automatizado.

- Se seu foco principal é o processamento de materiais difíceis ou viscosos: Um vibrador de martelo é essencial, e camisas de aquecimento podem ser necessárias para evitar bloqueios.

- Se seu foco principal é a síntese de alta pureza ou CVD: O aquecimento multi-zona e um sistema abrangente de manuseio de gás com portas de vácuo são inegociáveis.

Em última análise, a configuração certa transforma o forno de um simples aquecedor em um instrumento de precisão adaptado às suas necessidades exatas de processo.

Tabela de Resumo:

| Categoria de Recursos | Principais Recursos | Benefícios |

|---|---|---|

| Fluxo de Material | Ângulo de inclinação ajustável, Velocidade de rotação variável, Vibrador de martelo, Alimentadores automatizados | Controla o tempo de residência, garante mistura uniforme, evita aglomeração, permite processamento contínuo |

| Controle Térmico | Múltiplas zonas de aquecimento, Camisas de aquecimento, Sistemas de resfriamento a ar, Isolamento de alta qualidade | Cria gradientes de temperatura precisos, evita condensação, melhora a eficiência, reduz o uso de energia |

| Controle da Atmosfera | Portas de gás inerte, Portas de vácuo (ex: KF25) | Evita oxidação, permite ambientes limpos, suporta reações como CVD |

Pronto para aprimorar as capacidades do seu laboratório com um forno tubular rotativo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja seu foco na produção contínua, no manuseio de materiais difíceis ou na síntese de alta pureza, podemos projetar um forno que corresponda precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico