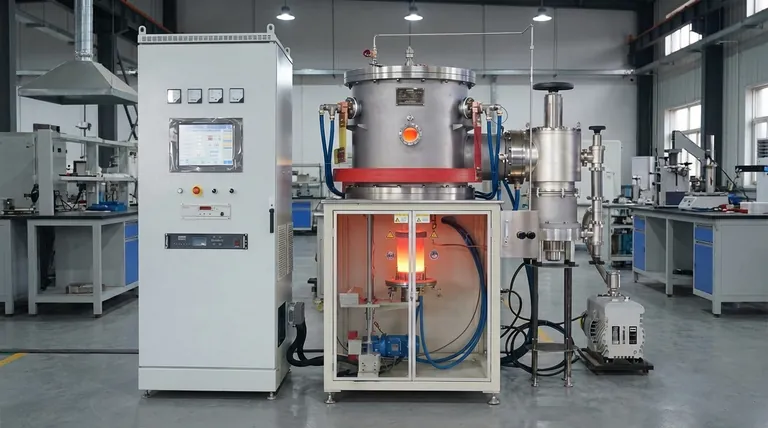

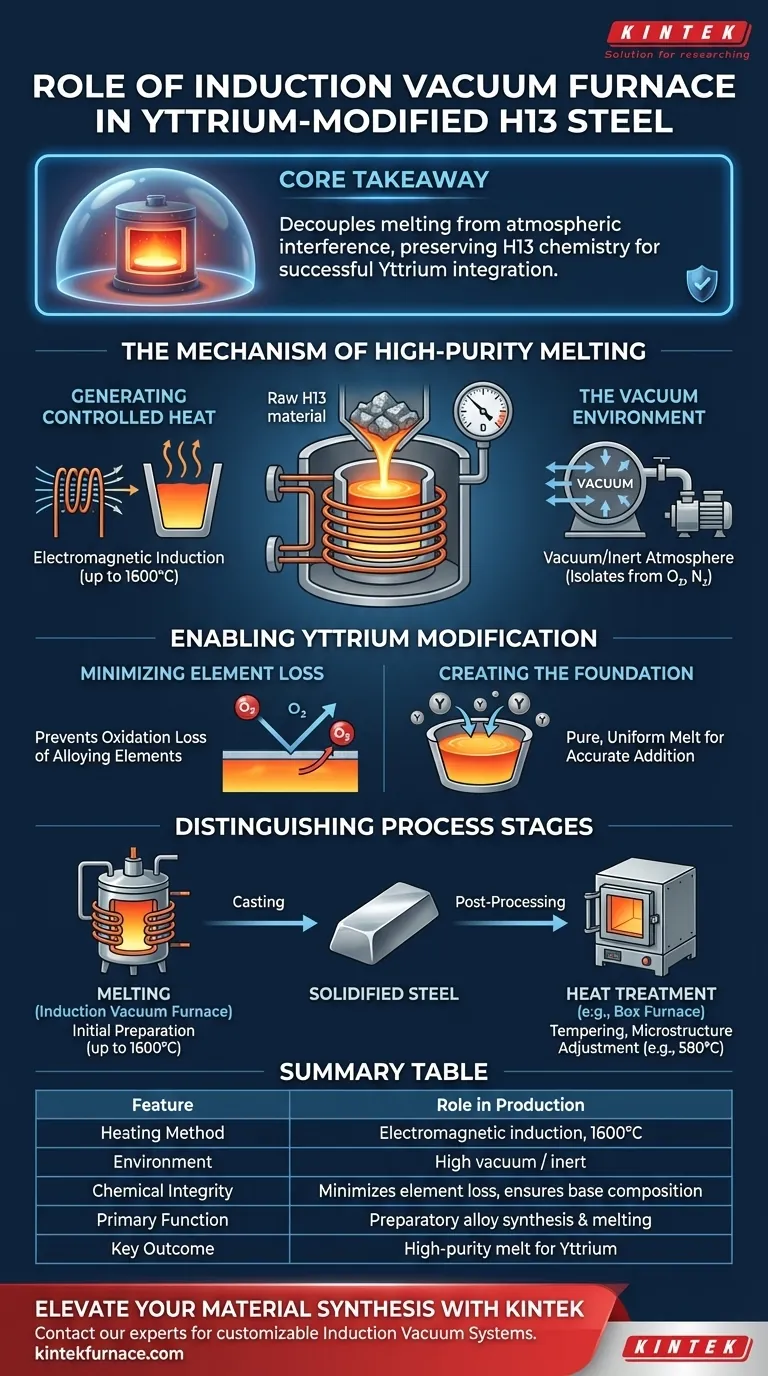

O forno a vácuo por indução atua como o vaso preparatório crítico para a criação de aço H13 modificado com ítrio de alta qualidade. Ele utiliza indução eletromagnética para gerar calor extremo (até 1600°C) dentro de um vácuo controlado ou atmosfera inerte, garantindo que o material base seja fundido sem contaminação atmosférica. Este ambiente específico é necessário para minimizar a perda por oxidação dos elementos de liga, criando uma fusão pura e uniforme que serve como base necessária para a adição precisa de elementos de terras raras como o ítrio.

Ponto Principal A função primária do forno a vácuo por indução é dissociar o processo de fusão da interferência atmosférica. Ao eliminar a oxidação, ele preserva a composição química precisa do aço H13, permitindo a integração bem-sucedida de elementos de terras raras reativos como o ítrio na matriz da liga.

O Mecanismo de Fusão de Alta Pureza

Geração de Calor Controlado

O forno emprega indução eletromagnética como sua principal fonte de calor.

Esta tecnologia permite uma escalada de temperatura rápida e precisa, capaz de atingir e manter os 1600 graus Celsius necessários para fundir completamente as matérias-primas do aço H13.

O Ambiente de Vácuo

A característica definidora deste equipamento é a câmara de vácuo, que abriga tanto a bobina de indução quanto a carga (o material que está sendo fundido).

Ao operar sob vácuo ou atmosfera inerte, o forno isola o aço fundido do oxigênio e nitrogênio do ar.

Possibilitando a Modificação com Ítrio

Minimizando a Perda de Elementos

A fusão atmosférica padrão geralmente leva à perda por oxidação de elementos de liga críticos.

O forno a vácuo por indução minimiza efetivamente essa perda, garantindo que a química base do aço H13 permaneça intacta antes da modificação.

Criando a Base para a Liga

O ítrio é um elemento de terra rara que requer um ambiente estável e de alta pureza para ser eficaz.

Ao garantir que o aço fundido tenha uma composição altamente pura e uniforme, o forno fornece a base necessária para a adição precisa de ítrio.

Sem este ambiente controlado, a introdução de elementos de terras raras seria inconsistente e quimicamente comprometida.

Distinguindo as Fases do Processo

Fusão vs. Tratamento Térmico

É vital distinguir entre a fase de fusão e as fases subsequentes de tratamento térmico.

O forno a vácuo por indução é responsável unicamente pela fusão e preparação inicial da liga.

O Papel do Pós-Processamento

Uma vez que o aço é fundido, outros equipamentos assumem para modificar a microestrutura.

Por exemplo, um forno de caixa de alta temperatura de laboratório é usado posteriormente para temperar o aço em temperaturas mais baixas (por exemplo, 580°C) para facilitar a precipitação de carbonetos e gerenciar a segregação de carbono nas fronteiras de grão.

O forno de indução não realiza essa função de têmpera; ele simplesmente cria o material bruto de alta qualidade que torna possível a têmpera bem-sucedida.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a síntese de ligas: Confie no forno a vácuo por indução para fundir o aço e proteger a integridade química de adições reativas como o ítrio.

- Se o seu foco principal é o ajuste microestrutural: Utilize um forno de caixa de alta temperatura para realizar a têmpera e impulsionar a redistribuição dos elementos de liga após a solidificação do aço.

O sucesso na produção de aço H13 modificado com ítrio requer o uso do forno a vácuo por indução para garantir a pureza da fusão antes que qualquer processamento térmico comece.

Tabela Resumo:

| Característica | Papel na Produção de Aço H13 Modificado com Ítrio |

|---|---|

| Método de Aquecimento | Indução eletromagnética atingindo até 1600°C para fusão rápida e uniforme. |

| Ambiente | Alto vácuo ou atmosfera inerte para prevenir a oxidação de elementos de terras raras reativos. |

| Integridade Química | Minimiza a perda de elementos de liga, garantindo uma composição base precisa e consistente. |

| Função Primária | Síntese e fusão de ligas preparatórias (distinto do tratamento térmico pós-fundição). |

| Resultado Chave | Criação de uma fusão de alta pureza necessária para a integração eficaz do ítrio. |

Eleve a Sua Síntese de Materiais com a KINTEK

A modificação precisa de ligas, como a integração de ítrio, requer controle intransigente sobre o ambiente de fusão. A KINTEK fornece Sistemas de Vácuo por Indução, Fornos Muffle, Tubulares e CVD líderes na indústria, projetados para atender às demandas rigorosas da metalurgia avançada.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Seja sintetizando novas ligas ou refinando microestruturas, a KINTEK oferece a precisão térmica que seu projeto merece.

Pronto para otimizar seus processos de alta temperatura? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução personalizada perfeita para o seu laboratório.

Guia Visual

Referências

- Y. Q. Wang, Bin Yang. Improved Corrosion Resistance of Yttrium-Bearing H13 Steel for Shield Machine Cutter Ring. DOI: 10.3390/met15090935

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as vantagens de um forno de fusão por indução IGBT para PMEs? Aumente a Eficiência e Reduza os Custos

- Quais são as aplicações da fusão por indução? Desbloqueie Precisão & Eficiência para Seus Processos Metalúrgicos

- Como funciona um forno de indução de canal? Aquecimento eficiente e manutenção de metal fundido

- Qual é a função principal de um forno VIM para ligas TiNi? Garante alta pureza para implantes médicos

- Como os fornos de fusão por indução IGBT melhoram a precisão na produção de materiais? Alcance Controle Metalúrgico Superior

- Qual é a função principal de um forno de indução de alta frequência na preparação de dessulfurizadores pré-fundidos?

- O que é aquecimento Joule e como ele se relaciona com fornos de indução? Domine a Fusão Eficiente de Metais