Em essência, o aquecimento Joule é a conversão direta de energia elétrica em energia térmica. Isso ocorre sempre que uma corrente elétrica flui através de um condutor que possui resistência elétrica. Em um forno de indução, esse princípio é a etapa final e crítica que gera o imenso calor necessário para fundir metais, convertendo a energia das "correntes parasitas" induzidas internamente em energia térmica.

O conceito central de um forno de indução é usar um campo magnético para transformar o próprio metal em seu elemento de aquecimento. Isso é conseguido induzindo correntes elétricas dentro do metal, que então geram calor intenso através do princípio fundamental do aquecimento Joule.

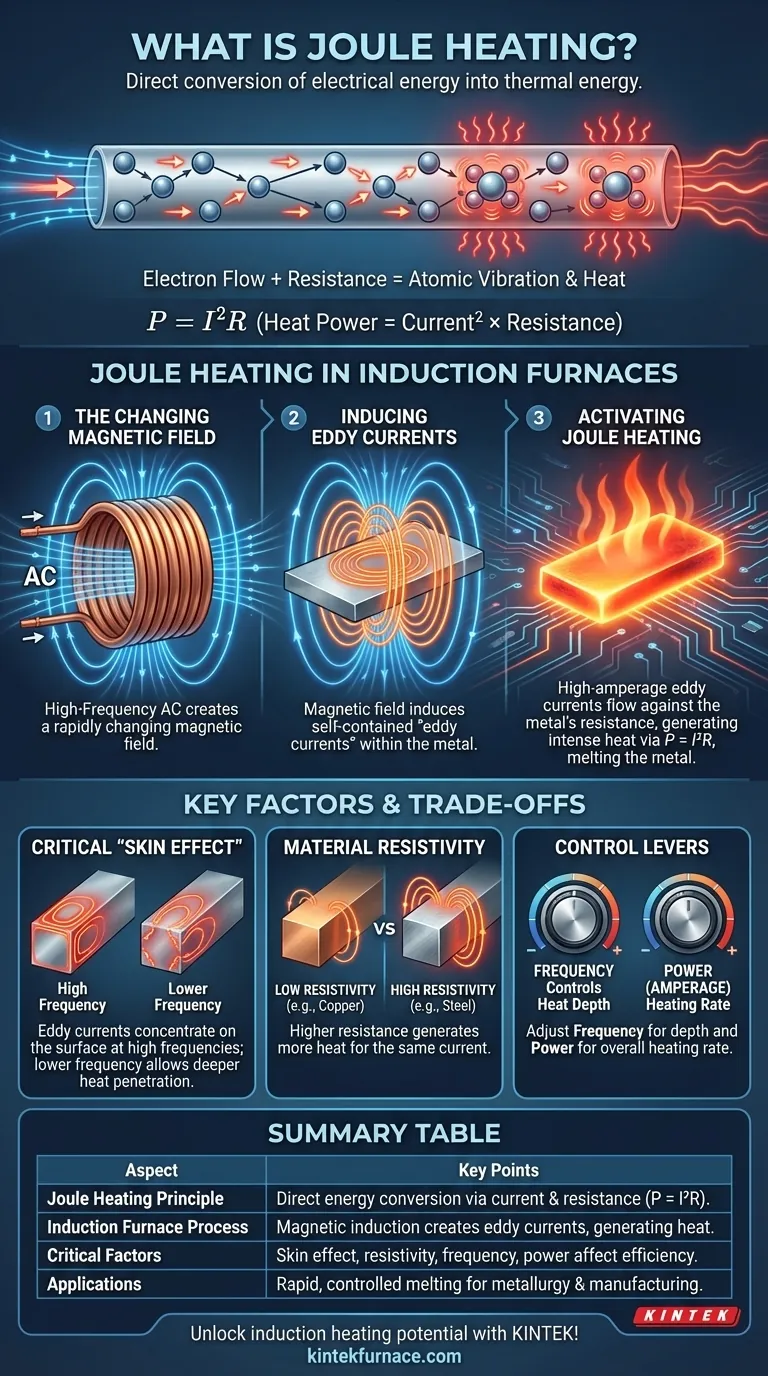

O Princípio Fundamental: O que é Aquecimento Joule?

O aquecimento Joule, também conhecido como aquecimento resistivo ou ôhmico, é um dos princípios mais fundamentais da física elétrica. Ele descreve uma relação previsível e quantificável entre eletricidade e calor.

Do Fluxo de Elétrons à Vibração Atômica

Em um nível microscópico, uma corrente elétrica é o fluxo de elétrons através de um material. À medida que esses elétrons se movem, eles colidem com os átomos e íons que compõem a estrutura do condutor.

Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre com mais intensidade. Esse aumento da vibração atômica é o que percebemos e medimos como um aumento na temperatura, ou calor.

O Papel da Resistência Elétrica

A resistência elétrica (R) é a propriedade de um material que impede o fluxo de corrente elétrica. É exatamente essa "oposição" que causa a transferência de energia.

Um condutor perfeito com resistência zero não geraria calor Joule. Inversamente, materiais com maior resistência gerarão mais calor para a mesma quantidade de corrente elétrica, pois mais energia é perdida pelos elétrons durante sua jornada.

A Equação Governante: P = I²R

A relação é precisamente definida pela Primeira Lei de Joule, onde o calor gerado (P, de potência) é proporcional ao quadrado da corrente (I) multiplicado pela resistência (R).

Esta fórmula revela uma percepção crucial: duplicar a corrente quadruplica a produção de calor. É por isso que induzir correntes muito altas é a chave para o aquecimento rápido e intenso visto em aplicações industriais.

Como os Fornos de Indução Exploram o Aquecimento Joule

Um forno de indução é uma aplicação magistral da física. Ele não usa uma chama externa ou elemento de aquecimento para derreter o metal. Em vez disso, ele usa inteligentemente o eletromagnetismo para acionar o aquecimento Joule diretamente dentro do material alvo.

Etapa 1: O Campo Magnético Variável

O processo começa com uma grande bobina de cobre resfriada a água. Uma corrente alternada (CA) de alta frequência é passada através desta bobina.

De acordo com a Lei da Indução de Faraday, essa corrente CA gera um campo magnético poderoso e rapidamente variável no espaço dentro e ao redor da bobina.

Etapa 2: Indução de Correntes Parasitas

O material condutor a ser fundido (a "carga") é colocado dentro deste campo magnético. As linhas de campo magnético flutuantes passam pelo metal, induzindo pequenos loops circulares de corrente elétrica dentro dele.

Essas correntes internas e autônomas são conhecidas como correntes parasitas (eddy currents). O forno efetivamente criou eletricidade dentro do metal sem nenhum contato físico.

Etapa 3: Ativação do Aquecimento Joule

Agora, a etapa final ocorre. Essas correntes parasitas de alta amperagem fluem através do metal, que possui sua própria resistência elétrica inerente.

Conforme ditado pelo princípio P = I²R, o fluxo dessas correntes parasitas contra a resistência do metal gera quantidades tremendas de calor. Este é o aquecimento Joule em ação, derretendo o metal de dentro para fora.

Compreendendo os Fatores Críticos e as Compensações

A eficiência de um forno de indução não é automática. Depende de um equilíbrio cuidadoso entre propriedades elétricas e de material.

O Crítico "Efeito Pelicular"

Nas altas frequências usadas no aquecimento por indução, as correntes parasitas não fluem uniformemente através do material. Elas tendem a se concentrar em uma fina camada perto da superfície, um fenômeno conhecido como efeito pelicular (skin effect).

Isso pode ser uma vantagem, permitindo um aquecimento rápido da superfície. No entanto, a frequência deve ser selecionada cuidadosamente com base no material e no tamanho da peça para garantir que o calor penetre o suficiente para uma fusão completa.

O Impacto da Resistividade do Material

O R em P = I²R é a própria resistividade elétrica do material. Um material com resistência extremamente baixa (como cobre puro) pode ser mais difícil de aquecer por indução porque permite que as correntes parasitas fluam muito facilmente, gerando menos atrito e, portanto, menos calor.

Inversamente, metais com maior resistividade (como aço) aquecem-se de forma muito eficaz. Esta é uma consideração crítica ao projetar um processo de indução para uma liga específica.

Frequência e Potência como Alavancas de Controle

As duas variáveis principais que um operador pode controlar são a frequência da corrente CA e a potência (amperagem) fornecida à bobina.

Ajustar a frequência controla a profundidade da penetração do calor (devido ao efeito pelicular), enquanto ajustar a potência controla a taxa geral de aquecimento, aumentando a magnitude das correntes parasitas induzidas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender este processo de duas etapas — indução magnética seguida por aquecimento Joule — é fundamental para controlar o resultado.

- Se o seu foco principal for a eficiência do processo: Concentre-se em otimizar a frequência e a geometria da bobina para maximizar a força das correntes parasitas induzidas e alavancar o efeito pelicular para o seu material e tamanho de peça específicos.

- Se o seu foco principal for a seleção de materiais: Reconheça que a resistividade elétrica e a permeabilidade magnética de um material impactam diretamente a eficácia com que ele pode ser aquecido por indução; nem todos os metais condutores são igualmente adequados.

- Se o seu foco principal for a compreensão fundamental: Lembre-se do mecanismo central: Um campo magnético externo induz correntes parasitas internas, e essas correntes geram calor através da própria resistência do material pela Primeira Lei de Joule.

Ao dominar esses princípios, você pode passar de simplesmente observar o processo para controlá-lo e projetá-lo de forma inteligente para qualquer aplicação.

Tabela de Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Princípio do Aquecimento Joule | Conversão direta de energia elétrica em calor através do fluxo de corrente em materiais resistivos; governado por P = I²R. |

| Processo do Forno de Indução | Usa campos magnéticos para induzir correntes parasitas no metal, gerando calor através do aquecimento Joule para fusão. |

| Fatores Críticos | Efeito pelicular, resistividade do material, frequência e potência controlam a eficiência do aquecimento e a profundidade de penetração. |

| Aplicações | Ideal para fusão de metal rápida e controlada em indústrias como metalurgia e manufatura. |

Desbloqueie todo o potencial do aquecimento por indução com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para fusão e processamento eficiente de metais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar o desempenho e a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas