Um Forno Rotativo a Vácuo é o instrumento crítico para otimizar a química superficial das cavidades de radiofrequência supercondutoras (SRF) de nióbio durante o tratamento térmico de média temperatura. Ele funciona estabelecendo um ambiente de vácuo ultra-alto (UHV) que permite a decomposição térmica precisa de óxidos superficiais e a difusão controlada de oxigênio para o nióbio em massa.

O forno é mais do que um elemento de aquecimento; é uma ferramenta de engenharia de superfície projetada para manipular estruturas atômicas. Ao gerenciar as profundidades de difusão de oxigênio, ele resolve o problema do "Q-slope de campo alto" e aumenta significativamente o fator de qualidade ($Q_0$) da cavidade.

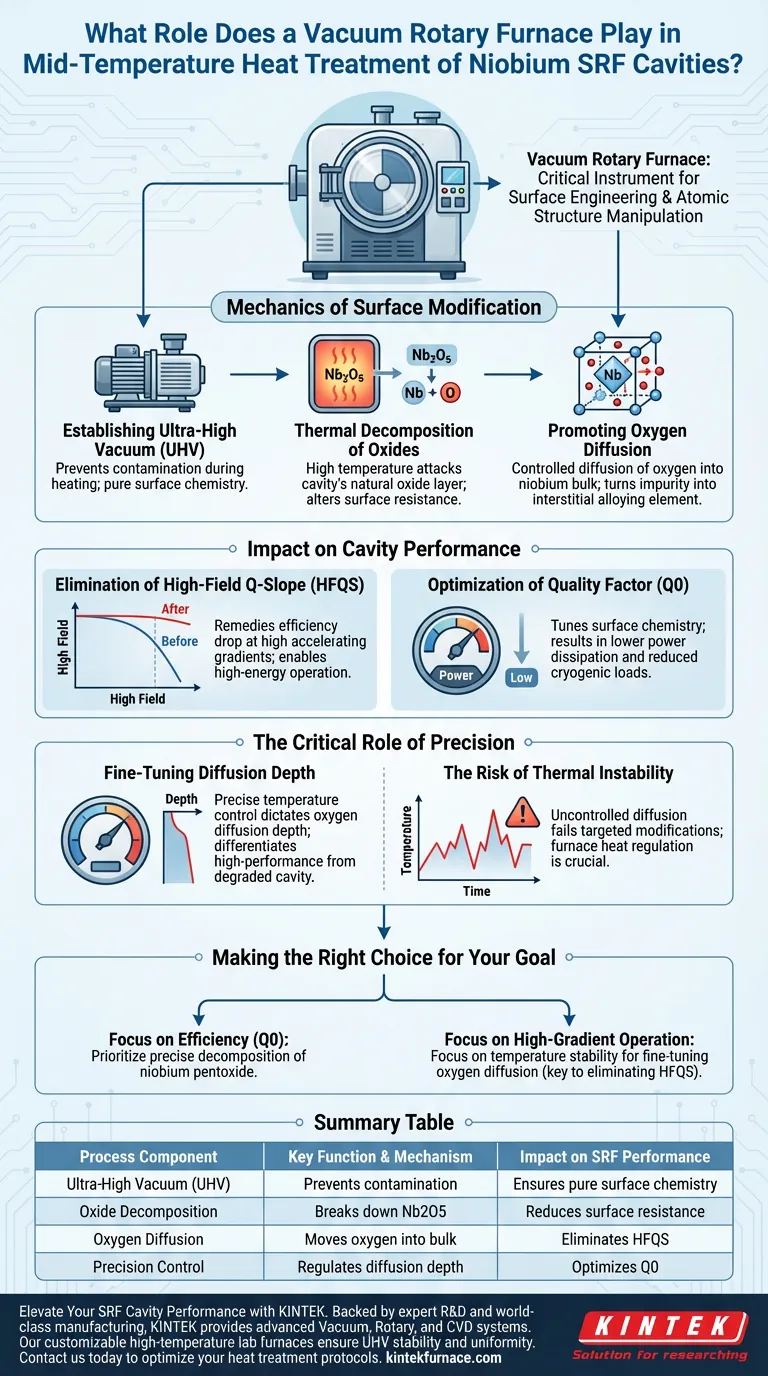

A Mecânica da Modificação de Superfície

Estabelecendo um Vácuo Ultra-Alto (UHV)

A linha de base primária para este processo é a criação de um ambiente de vácuo ultra-alto.

Este vácuo é essencial para evitar que contaminantes externos reajam com o nióbio enquanto ele está em um estado aquecido e altamente reativo. Ele garante que as mudanças na superfície da cavidade sejam impulsionadas unicamente por processos térmicos controlados, e não por impurezas na atmosfera.

Decomposição Térmica de Óxidos

O forno utiliza altas temperaturas para atacar a camada de óxido natural da cavidade.

Especificamente, o calor impulsiona a decomposição térmica do pentóxido de nióbio ($Nb_2O_5$). Esta camada de óxido, que se forma naturalmente na superfície, é decomposta sistematicamente para alterar as propriedades de resistência superficial do material.

Promovendo a Difusão de Oxigênio

Uma vez que a camada de óxido se decompõe, os átomos de oxigênio não desaparecem simplesmente.

Em vez disso, o ambiente do forno promove a difusão deste oxigênio para o interior do nióbio. Isso transforma uma impureza superficial em um elemento de liga intersticial, modificando efetivamente as propriedades supercondutoras do material logo abaixo da superfície.

Impacto no Desempenho da Cavidade

Eliminação do Q-Slope de Campo Alto (HFQS)

Um dos papéis mais significativos deste tratamento térmico é a remediação de quedas específicas de desempenho.

Cavidades de nióbio padrão frequentemente sofrem uma queda acentuada na eficiência em gradientes de aceleração altos, conhecida como Q-slope de campo alto. O tratamento com forno rotativo a vácuo elimina efetivamente este fenômeno, permitindo que a cavidade opere eficientemente em níveis de energia mais altos.

Otimização do Fator de Qualidade ($Q_0$)

Além de corrigir defeitos específicos, o processo melhora a eficiência geral.

Ao ajustar a química superficial, o tratamento otimiza o fator de qualidade ($Q_0$). Isso resulta em menor dissipação de energia e cargas criogênicas reduzidas durante a operação do acelerador.

O Papel Crítico da Precisão

Ajuste Fino da Profundidade de Difusão

O sucesso neste processo não é binário; depende inteiramente da profundidade do perfil de oxigênio.

O forno deve fornecer controle preciso de temperatura para ditar exatamente quão profundo o oxigênio difunde. Este "ajuste fino" é a diferença entre uma cavidade de alto desempenho e uma degradada.

O Risco de Instabilidade Térmica

Se o forno não conseguir manter uma estabilidade de temperatura rigorosa, o processo de difusão torna-se imprevisível.

Uma profundidade de difusão descontrolada não consegue atingir as modificações de resistência superficial desejadas. Portanto, a capacidade do forno de regular o calor é tão importante quanto sua capacidade de gerá-lo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios do tratamento térmico de média temperatura, considere seus objetivos de desempenho específicos:

- Se o seu foco principal é Eficiência ($Q_0$): Garanta que seus protocolos de forno priorizem a decomposição precisa do pentóxido de nióbio para minimizar a resistência superficial.

- Se o seu foco principal é Operação de Alto Gradiente: Concentre-se na estabilidade de temperatura necessária para ajustar a difusão de oxigênio, que é o mecanismo chave para eliminar o Q-slope de campo alto.

O Forno Rotativo a Vácuo é a ponte entre a fabricação de nióbio bruto e a operação supercondutora de alto desempenho.

Tabela Resumo:

| Componente do Processo | Função e Mecanismo Chave | Impacto no Desempenho SRF |

|---|---|---|

| Vácuo Ultra-Alto (UHV) | Previne contaminação durante o aquecimento | Garante química superficial pura |

| Decomposição de Óxido | Decompõe o Pentóxido de Nióbio ($Nb_2O_5$) | Reduz a resistência superficial |

| Difusão de Oxigênio | Move o oxigênio para o material em massa | Elimina o Q-slope de campo alto (HFQS) |

| Controle de Precisão | Regula a profundidade de difusão via temperatura | Otimiza o fator de qualidade ($Q_0$) |

Eleve o Desempenho da Sua Cavidade SRF com a KINTEK

A precisão é inegociável ao projetar superfícies supercondutoras. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas avançados de Vácuo, Rotativos e CVD projetados para atender às rigorosas demandas térmicas da pesquisa e produção SRF.

Nossos fornos de laboratório de alta temperatura personalizáveis garantem a estabilidade UHV e a uniformidade de temperatura necessárias para eliminar HFQS e maximizar seu fator de qualidade. Se você está escalando a produção ou ajustando as profundidades de difusão, a KINTEK oferece a confiabilidade que seu laboratório precisa.

Pronto para otimizar seus protocolos de tratamento térmico? Entre em contato conosco hoje mesmo para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Christopher Bate, Jacob Wolff. Correlation of srf performance to oxygen diffusion length of medium temperature heat treated cavities<sup>*</sup>. DOI: 10.1088/1361-6668/ad9fe8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Por que os fornos rotativos são considerados ferramentas industriais versáteis? Descubra o seu poder no processamento de materiais

- Como o design rotativo do forno de sinterização de tubo rotativo melhora a uniformidade do aquecimento? Alcance Resultados Consistentes

- O que é um forno de sinterização de tubo rotativo? Obtenha Uniformidade Superior no Processamento de Pós

- Quais são as principais características dos fornos rotativos de queima direta? Maximize a Eficiência para o Processamento de Materiais a Granel

- Quais são as vantagens dos fornos tubulares rotativos em relação aos fornos estáticos tradicionais? Alcance Uniformidade e Eficiência Superiores

- Quais propriedades do material impactam o projeto do forno rotativo? Fatores-chave para eficiência e confiabilidade

- Quais são os dois tipos básicos de fornos rotativos? Escolha o forno certo para o seu processo