Em sua essência, um forno rotativo é considerado uma ferramenta industrial excepcionalmente versátil devido à sua capacidade única de processar uma vasta gama de materiais, adaptar-se a diferentes requisitos de processo através de ampla personalização e entregar resultados consistentes e de alta qualidade. Essa versatilidade decorre do seu design fundamental — um cilindro rotativo e inclinado que pode ser configurado com precisão para controlar a temperatura, o tempo de residência e a atmosfera de processamento para praticamente qualquer sólido granular, lodo ou fluxo de resíduos.

O verdadeiro valor de um forno rotativo não é apenas que ele pode lidar com muitos materiais, mas que ele pode ser projetado em uma solução térmica específica. Sua versatilidade advém da sua capacidade de personalização, permitindo que seja adaptado aos requisitos físicos e químicos únicos tanto da matéria-prima quanto do produto final desejado.

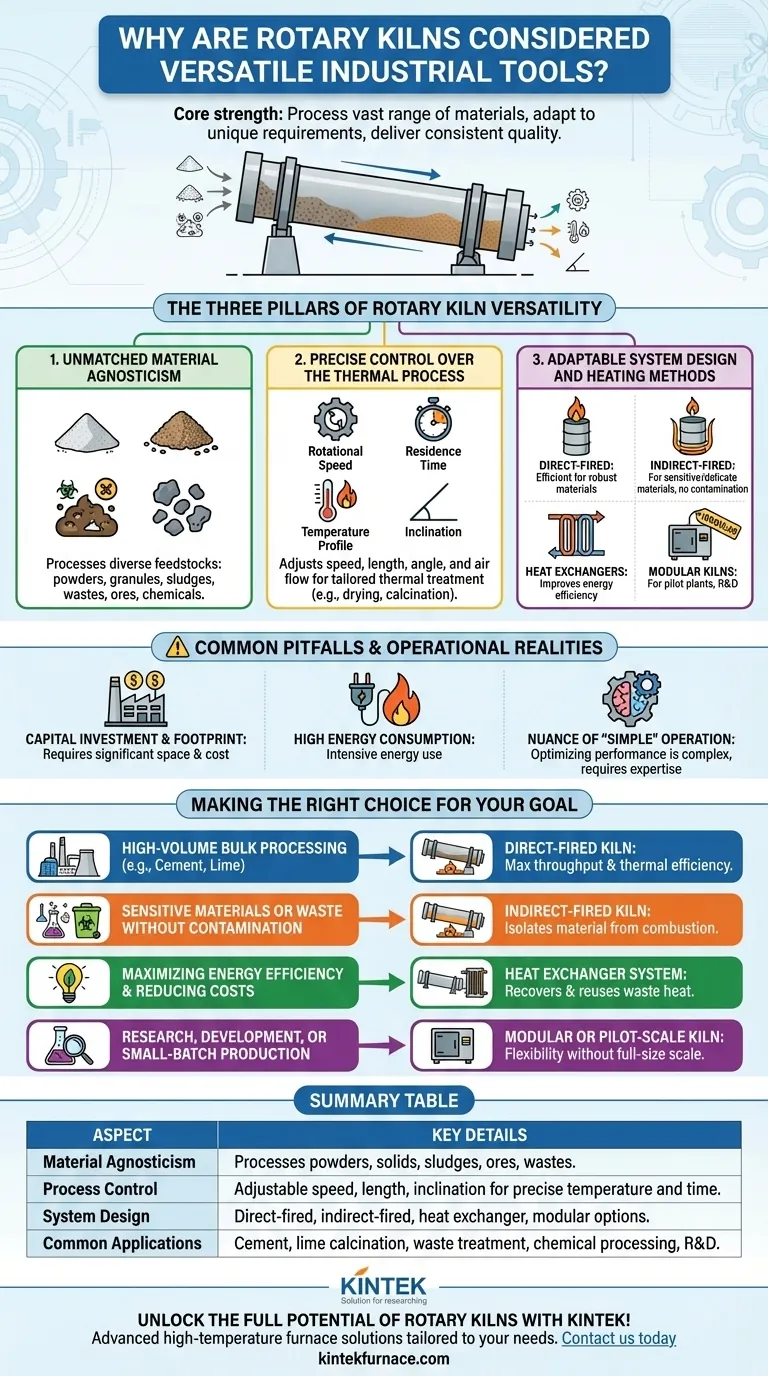

Os Três Pilares da Versatilidade do Forno Rotativo

A adaptabilidade de um forno rotativo não é acidental; é o resultado de três princípios fundamentais de engenharia que trabalham em conjunto. Compreender estes pilares revela por que esta tecnologia continua a ser um pilar da indústria pesada.

1. Agnosticismo de Materiais Inigualável

A principal força de um forno rotativo é a sua capacidade de processar uma diversidade incrível de matérias-primas. A ação lenta e de tombamento dentro do tambor rotativo garante que os materiais sejam misturados completamente e expostos uniformemente ao calor.

Isso o torna adequado para tudo, desde pós finos e sólidos granulares até resíduos lodosos e objetos pequenos e irregulares. Pode manusear minérios, minerais, compostos químicos, resíduos perigosos, lodo de esgoto e materiais para reciclagem com igual eficácia.

2. Controle Preciso Sobre o Processo Térmico

Versatilidade exige controle. O design de um forno rotativo oferece várias alavancas para gerenciar com precisão o tratamento térmico do material.

Ao ajustar a velocidade de rotação, o comprimento e o ângulo de inclinação (geralmente de 2 a 3 graus), os operadores podem determinar o tempo de residência exato — quanto tempo o material passa dentro do forno. Isso, combinado com a capacidade de atingir temperaturas extremamente altas e uniformes, permite uma ampla gama de processos térmicos, desde a secagem simples até reações químicas complexas como a calcinação.

3. Design de Sistema Adaptável e Métodos de Aquecimento

Fornos rotativos não são uma solução única para todos; são sistemas altamente configuráveis. Essa personalização é fundamental para sua aplicação em diferentes indústrias.

Diferentes modelos otimizam o processo para necessidades específicas:

- Fornos de Combustão Direta: A chama e os gases de combustão entram em contato direto com o material. Isso é altamente eficiente e ideal para materiais robustos como cimento e cal.

- Fornos de Combustão Indireta: O cilindro rotativo é aquecido pelo lado de fora. Isso evita qualquer contato entre o material e os gases de combustão, tornando-o perfeito para processar materiais delicados, produtos químicos ou fluxos de resíduos onde a contaminação é uma preocupação.

- Fornos com Trocadores de Calor: Estes designs capturam e reutilizam o calor residual do processo, melhorando significativamente a eficiência energética e reduzindo os custos operacionais.

- Fornos Modulares: Sistemas compactos e pré-projetados estão disponíveis para aplicações de menor escala, como plantas piloto ou laboratórios de pesquisa e desenvolvimento.

Armadilhas Comuns e Realidades Operacionais

Embora incrivelmente versáteis, os fornos rotativos não estão isentos de concessões operacionais. Reconhecer estas realidades é fundamental para qualquer avaliação de projeto.

Investimento de Capital e Pegada Física

Fornos rotativos são máquinas industriais de serviço pesado, muitas vezes construídas a partir de tubos de aço maciços revestidos com tijolos refratários. Unidades em escala industrial podem ter centenas de metros de comprimento, exigindo um investimento de capital significativo e uma grande pegada física.

Alto Consumo de Energia

Atingir e manter as altas temperaturas necessárias para muitos processos consome muita energia. Embora os designs com trocadores de calor possam mitigar isso, a energia continua sendo um custo operacional primário que deve ser cuidadosamente gerenciado.

A Nuance da Operação "Simples"

O princípio básico de um forno rotativo é simples, mas otimizar seu desempenho para um material específico e resultado desejado é uma tarefa complexa. Requer profundo conhecimento para equilibrar a taxa de alimentação, os perfis de temperatura, a velocidade de rotação e o fluxo de ar para garantir a qualidade e a eficiência consistentes do produto.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade dos fornos rotativos significa que a configuração "melhor" depende inteiramente do seu objetivo específico.

- Se o seu foco principal for o processamento de material a granel de alto volume (como cimento ou cal): Um forno grande de combustão direta oferece a maior vazão e eficiência térmica para esses materiais robustos.

- Se o seu foco principal for o processamento de materiais sensíveis ou resíduos sem contaminação: Um forno de combustão indireta é a escolha correta para garantir que o material esteja isolado dos subprodutos da combustão.

- Se o seu foco principal for maximizar a eficiência energética e reduzir os custos operacionais: Priorize um design que incorpore um sistema robusto de trocador de calor para recuperar e reutilizar o calor residual.

- Se o seu foco principal for pesquisa, desenvolvimento ou produção em pequenos lotes: Um forno modular ou em escala piloto oferece flexibilidade operacional sem o custo e a escala de uma unidade industrial de tamanho normal.

Em última análise, o poder duradouro de um forno rotativo reside na sua capacidade de ser projetado a partir de um conceito simples em uma solução térmica precisa para quase qualquer desafio de processamento de materiais.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Agnosticismo de Material | Processa pós, sólidos, lodos e resíduos como minérios e materiais perigosos |

| Controle de Processo | Velocidade, comprimento e inclinação ajustáveis para temperatura e tempo de residência precisos |

| Design do Sistema | As opções incluem fornos de combustão direta, indireta, com trocador de calor e modulares |

| Aplicações Comuns | Produção de cimento, calcinação de cal, tratamento de resíduos, processamento químico e P&D |

Desbloqueie todo o potencial dos fornos rotativos para as suas operações com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais únicos. Seja na indústria pesada, pesquisa ou gestão de resíduos, podemos ajudá-lo a alcançar resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar o seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência