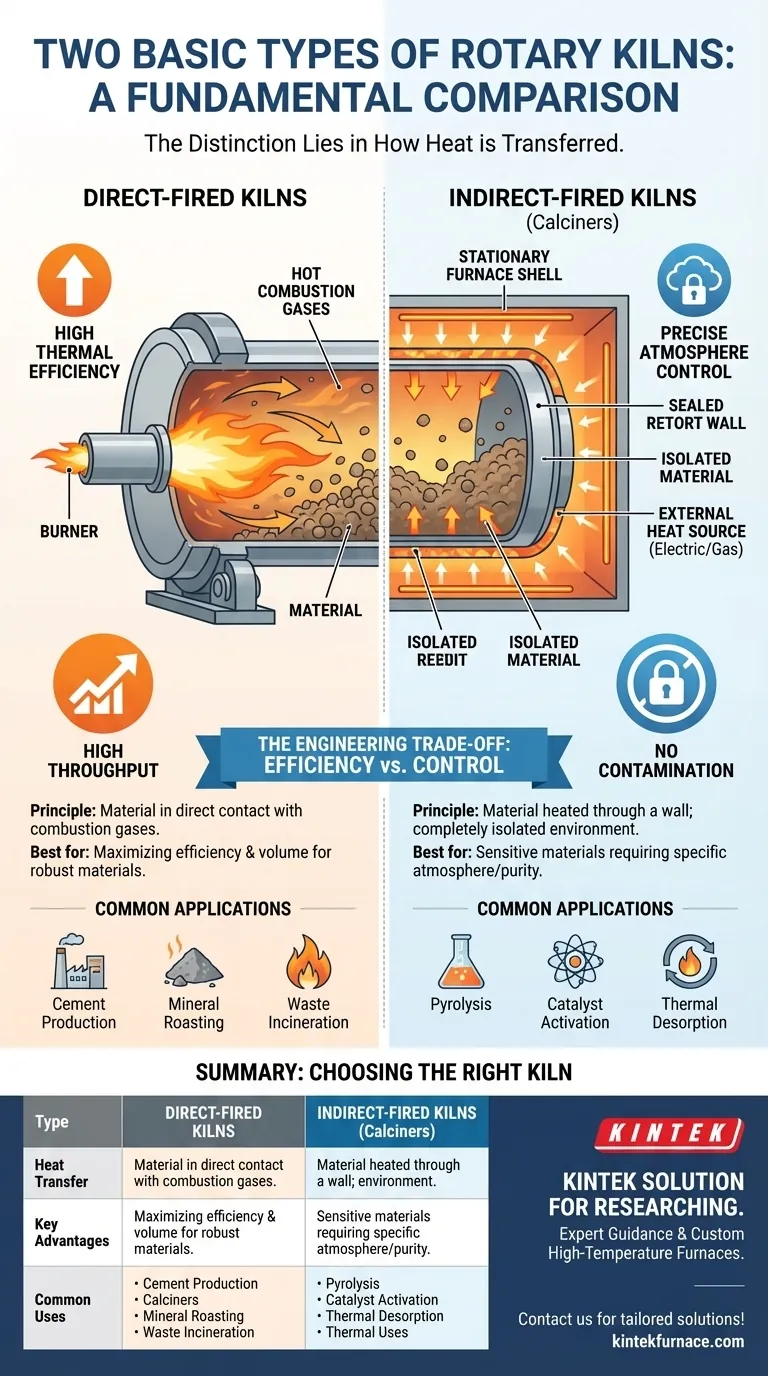

Em seu nível mais fundamental, os dois tipos básicos de fornos rotativos são os de combustão direta e os de combustão indireta. A distinção reside inteiramente em como o calor é transferido para o material que está sendo processado. Em um forno de combustão direta, o material está em contato direto com os gases quentes da combustão, enquanto em um forno de combustão indireta, o material é aquecido através da parede de um tambor rotativo que é aquecido externamente.

A escolha entre um forno rotativo de combustão direta e um indireto não se trata de qual é superior, mas sim de qual é apropriado para a tarefa. Representa um trade-off fundamental de engenharia entre maximizar a eficiência térmica e manter um controle preciso sobre a atmosfera de processamento.

Como Funcionam os Fornos de Combustão Direta

Os fornos de combustão direta são a força de trabalho de muitas indústrias pesadas, projetados para processamento de alto volume e alta temperatura, onde o contato direto com os gases de combustão é aceitável ou até mesmo benéfico.

O Princípio do Contato Direto

Neste projeto, um queimador está localizado dentro do forno, geralmente na extremidade de descarga. Ele dispara uma chama e gás de processo quente diretamente na câmara rotativa.

À medida que o material tomba pelo forno, ele entra em contato íntimo com esses gases quentes, facilitando uma transferência de calor rápida e eficiente.

Vantagem Principal: Eficiência Térmica

Como o calor é gerado e transferido diretamente para o material sem uma barreira intermediária, os fornos de combustão direta são mais eficientes termicamente do que seus equivalentes indiretos.

Essa eficiência os torna ideais para processar grandes volumes de material, como na produção de cimento ou na calcinação de minerais a granel.

Como Funcionam os Fornos de Combustão Indireta

Fornos de combustão indireta, às vezes chamados de calcinadores, são projetados para processos que exigem um ambiente controlado, completamente isolado dos subprodutos da combustão.

O Princípio do Aquecimento Externo

Em um forno indireto, o material é contido dentro de um tambor rotativo selado, ou "retorta". Essa retorta é alojada dentro de um forno estacionário maior e isolado.

O calor é aplicado na parte externa da retorta rotativa, e essa energia térmica é conduzida através da carcaça metálica para o material que tomba no interior. O material nunca toca a chama ou os gases de combustão.

Preservação da Integridade da Atmosfera

O principal objetivo deste projeto é manter o controle absoluto da atmosfera. A atmosfera interna pode ser rigorosamente regulada — seja ela inerte (nitrogênio), redutora (hidrogênio) ou oxidante — sem ser contaminada pela fonte de aquecimento.

Métodos de Aquecimento Comuns

A fonte de calor externa para um forno indireto é frequentemente uma série de elementos de aquecimento elétrico ou uma câmara de combustão a gás externa que envolve a carcaça rotativa. O aquecimento elétrico oferece um controle de temperatura excepcionalmente preciso.

Entendendo os Trade-offs

A escolha do tipo de forno correto requer uma compreensão clara das prioridades do seu processo. A decisão quase sempre se resume à eficiência versus controle.

Quando Priorizar a Combustão Direta

Você deve especificar um forno de combustão direta quando seu processo envolve materiais robustos e o objetivo principal é alto rendimento e eficiência energética. O contato direto com o gás de combustão deve ser não prejudicial ao produto final.

Aplicações comuns incluem fabricação de cimento, secagem de agregados e incineração de resíduos.

Quando Exigir Combustão Indireta

Um forno de combustão indireta é inegociável quando o material é sensível, pode ser contaminado por gases de combustão ou requer uma reação química específica em uma atmosfera controlada.

Isso é crucial para processos como pirólise, dessorção térmica de contaminantes sensíveis, ativação de catalisadores ou a redução de certos óxidos metálicos onde a química do gás é fundamental.

Fazendo a Escolha Certa para o Seu Processo

Os requisitos do seu processo ditarão a tecnologia de forno correta. Priorize seu objetivo principal para guiar sua seleção.

- Se o seu foco principal é maximizar a eficiência térmica e o rendimento para um material a granel: Um forno de combustão direta é quase sempre a escolha correta e mais econômica.

- Se o seu foco principal é o controle preciso da atmosfera ou a prevenção da contaminação do produto: Um forno de combustão indireta é essencial para manter a integridade do processo.

- Se o seu foco principal é o controle de temperatura ultrarrápido com materiais sensíveis: Um forno indireto aquecido eletricamente oferece o nível mais alto de controle disponível.

Compreender essa distinção central entre aquecimento direto e indireto é o passo fundamental para projetar um processo térmico bem-sucedido.

Tabela de Resumo:

| Tipo | Método de Transferência de Calor | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Combustão Direta | Material em contato direto com gases quentes | Alta eficiência térmica, alto rendimento | Produção de cimento, calcinação de minerais, incineração de resíduos |

| Combustão Indireta | Material aquecido através da parede externa do tambor | Controle preciso da atmosfera, sem contaminação | Pirólise, ativação de catalisadores, dessorção térmica |

Precisa de orientação especializada na seleção do forno rotativo perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos de eficiência térmica, controle de atmosfera e muito mais. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar seu processo e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial