Em sua essência, os fornos rotativos de queima direta são definidos pelo seu método de aquecimento: o combustível é queimado diretamente dentro do mesmo tambor rotativo que contém o material a ser processado. Este projeto resulta em uma eficiência de transferência de calor extremamente alta porque os gases de combustão estão em contato direto com o material. Eles são excepcionalmente econômicos e adequados para processar grandes volumes de materiais que podem tolerar a exposição a esses gases.

Um forno rotativo de queima direta é uma ferramenta poderosa e eficiente para processamento térmico, mas sua principal vantagem – o contato direto entre a fonte de calor e o material – é também sua principal limitação. A escolha de usá-lo depende se seu material pode suportar a contaminação potencial por subprodutos da combustão.

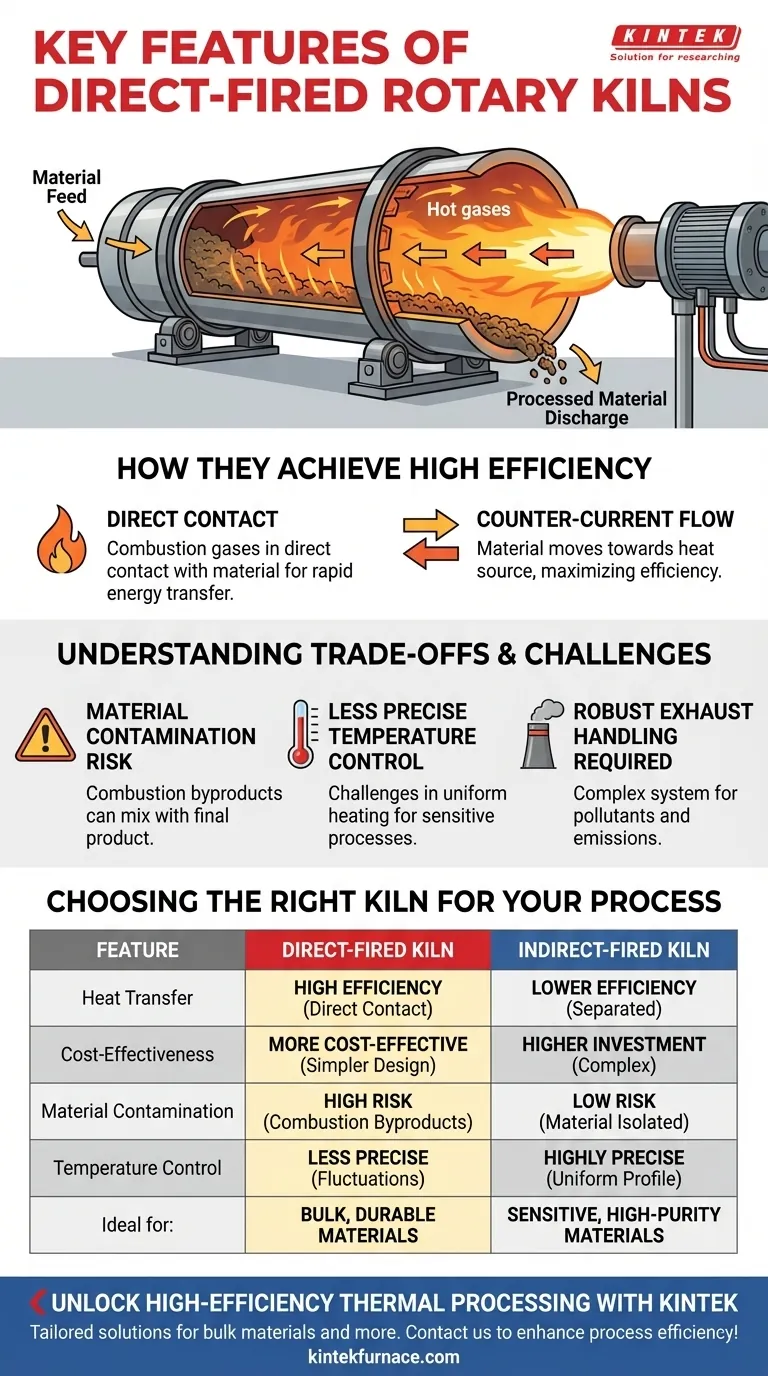

Como os Fornos de Queima Direta Atingem Alta Eficiência

O design de um forno de queima direta é projetado para máxima transferência térmica e rendimento, tornando-o um pilar em muitas indústrias pesadas, como o processamento de minerais e a reciclagem de metais.

O Princípio do Contato Direto

A característica definidora é a chama interna e o caminho do gás. O queimador incendeia diretamente na carcaça cilíndrica do forno, e os gases quentes resultantes fluem sobre e através do material enquanto ele gira.

Essa interação direta garante uma transferência rápida e eficiente de energia térmica do gás para o material sólido, minimizando o calor desperdiçado.

Fluxo Otimizado de Gás e Material

A maioria dos fornos de queima direta opera com um princípio de fluxo em contracorrente. O material é alimentado na extremidade superior do forno ligeiramente inclinado, enquanto o queimador incendeia na extremidade inferior (de descarga).

À medida que o forno gira, o material se move lentamente em direção à fonte de calor. Isso garante que os gases mais quentes entrem em contato com o material mais processado, maximizando a eficiência térmica ao longo de todo o comprimento do forno.

Design Mais Simples Leva à Economia

Ao combinar combustão e processamento em um único recipiente, o design evita a necessidade de câmaras de combustão externas, tubos radiantes ou jaquetas de calor complexas.

Essa simplicidade inerente reduz o investimento de capital inicial e geralmente leva a custos de manutenção mais baixos em comparação com sistemas de queima indireta mais complexos.

Compreendendo as Trocas e Desafios

A eficiência de um forno de queima direta vem com trocas críticas que o tornam inadequado para certas aplicações. Compreender essas limitações é essencial para a seleção adequada do equipamento.

Risco de Contaminação do Material

Como os gases de combustão se misturam diretamente com o material do processo, quaisquer subprodutos da combustão – como cinzas, fuligem ou compostos químicos específicos do combustível – podem ser introduzidos no produto final.

Isso torna os fornos de queima direta inadequados para aplicações de alta pureza ou para materiais sensíveis ou reativos com gases de combustão.

Controle de Temperatura Menos Preciso

A natureza de uma chama grande e aberta dentro do tambor pode levar a flutuações de temperatura. Atingir um perfil de temperatura altamente uniforme e precisamente controlado em todo o leito do material é mais desafiador do que em um sistema indireto.

Embora forneçam resultados consistentes e repetíveis para aplicações a granel, eles carecem do controle fino necessário para processos que exigem janelas de temperatura estreitas.

Exigência de Manuseio Robusto de Exaustão

O gás de exaustão que sai do forno contém não apenas os subprodutos da reação térmica, mas também poluentes da combustão do combustível.

Isso exige um sistema robusto de manuseio de gás e controle de poluição para gerenciar poeira, cinzas e emissões gasosas como SOx e NOx, adicionando complexidade e custo ao projeto geral da planta.

Como Escolher o Forno Certo para o Seu Processo

Sua decisão deve ser impulsionada pelas propriedades do seu material e pelos objetivos do seu processo. A escolha entre um forno direto e um indireto é uma decisão de engenharia fundamental baseada em um conjunto claro de prioridades.

- Se seu foco principal é alta produtividade e eficiência energética para materiais a granel: Um forno de queima direta é quase sempre a escolha superior, especialmente para materiais duráveis como minerais, minérios ou grânulos de cobertura.

- Se seu foco principal é a pureza do produto ou o processamento de materiais sensíveis à contaminação: Um forno de queima indireta é necessário para isolar o material dos gases de combustão.

- Se seu foco principal é o controle preciso e uniforme da temperatura para uma reação sensível: Um forno de queima indireta oferece um controle muito maior sobre o perfil de aquecimento.

Em última análise, a seleção da tecnologia de forno correta começa com uma compreensão profunda do seu material específico e dos requisitos de processamento.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Alta Eficiência de Transferência de Calor | O contato direto entre os gases de combustão e o material garante uma rápida transferência de energia. |

| Economia | O design simples reduz o investimento inicial e os custos de manutenção. |

| Adequação para Materiais a Granel | Ideal para grandes volumes de materiais duráveis como minerais e minérios. |

| Risco de Contaminação do Material | Subprodutos da combustão podem contaminar materiais sensíveis. |

| Controle de Temperatura Menos Preciso | Desafios em alcançar perfis de aquecimento uniformes em comparação com sistemas indiretos. |

| Manuseio Robusto de Exaustão Necessário | Necessário para gerenciar poluentes dos gases de combustão. |

Desbloqueie o Poder do Processamento Térmico de Alta Eficiência com a KINTEK

Você está manuseando materiais a granel como minerais, minérios ou recicláveis e precisa de uma solução econômica e de alta produtividade? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, aproveitando nossa excepcional P&D e fabricação interna para entregar sistemas personalizados. Nossa linha de produtos inclui Fornos Rotativos e muito mais, com profundas capacidades de personalização para atender às suas necessidades experimentais e industriais únicas.

Entre em contato conosco hoje para discutir como nossos fornos rotativos de queima direta podem aumentar a eficiência do seu processo e reduzir custos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Por que a medição precisa de temperatura e o controle de limite superior devem ser implementados durante a fusão em forno rotativo de ferro fundido nodular?

- Qual é a importância da rotação em um reator de pirólise em forno rotativo? Desbloqueie a Conversão Eficiente de Resíduos em Energia

- Por que um reator rotativo de grau industrial é necessário no processo de pirólise de lodo de petróleo? Maximize o Rendimento e a Eficiência

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento