Em sua essência, um forno de sinterização de tubo rotativo é um equipamento de tratamento térmico especializado projetado para alcançar uniformidade superior no processamento de pós e materiais granulares. Ele combina de forma única a ação de tombamento contínuo de um sistema rotativo com a atmosfera controlada e o aquecimento preciso de um forno de tubo, garantindo que cada partícula passe pelo mesmo ciclo térmico.

A vantagem fundamental de um forno de tubo rotativo é sua capacidade de misturar materiais dinamicamente durante o aquecimento. Isso evita a aglomeração e elimina pontos quentes, proporcionando um nível de consistência de processo que os fornos estáticos não conseguem igualar para material particulado.

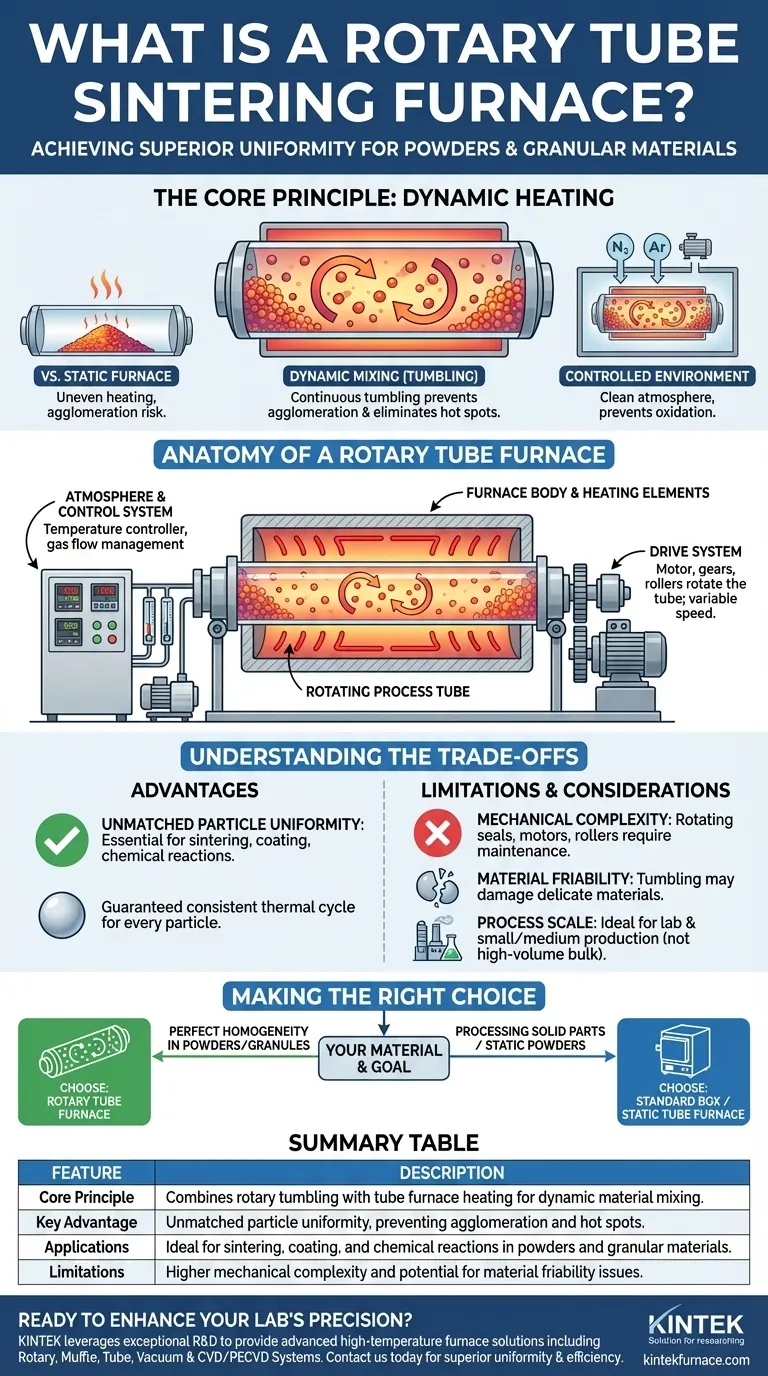

O Princípio Fundamental: Aquecimento Dinâmico em um Ambiente Controlado

Ao contrário de um forno padrão onde os materiais permanecem imóveis, um forno de tubo rotativo tomba ativamente o material. Essa simples ação mecânica é a chave para sua eficácia em aplicações específicas.

O Mecanismo de Rotação

Um motor externo e um sistema de acionamento giram lentamente o tubo de processo central ao longo de seu eixo horizontal. Isso faz com que o material granular ou em pó dentro do tubo caia em cascata, expondo continuamente novas superfícies à fonte de calor e à atmosfera do processo. A velocidade de rotação é frequentemente variável, permitindo um controle preciso sobre a intensidade da mistura.

O Design do Forno de Tubo

Todo o processo ocorre dentro de um tubo fechado, que é a característica definidora de um "forno de tubo". Esse invólucro é essencial para manter uma atmosfera limpa e controlada. Ele permite o processamento a vácuo ou com gases específicos, como nitrogênio ou argônio, para evitar a oxidação, ou com gases reativos para síntese química.

Controle Preciso de Temperatura

O aquecimento é tipicamente indireto, o que significa que os elementos de aquecimento aquecem a parte externa do tubo, que por sua vez irradia calor para o material. Termopares monitoram a temperatura, fornecendo dados a um controlador que ajusta a potência dos elementos de aquecimento. Sistemas avançados apresentam múltiplas zonas de aquecimento independentes ao longo do comprimento do tubo, permitindo perfis de temperatura altamente personalizados e precisos para diferentes estágios de um processo.

Anatomia de um Forno de Tubo Rotativo

O design integra quatro sistemas primários para atingir sua função.

O Tubo de Processo Rotativo

Este é o coração do forno. Ele contém o material e a atmosfera do processo. O tubo em si é tipicamente feito de quartzo para temperaturas mais baixas ou de uma cerâmica como a alumina para aplicações de alta temperatura, escolhido por sua estabilidade térmica e inércia química.

O Corpo do Forno e os Elementos de Aquecimento

Esta é a carcaça externa isolada que abriga o tubo de processo e os elementos de aquecimento (fios resistivos ou hastes de carbeto de silício). O isolamento garante eficiência térmica e uma temperatura externa segura, enquanto os elementos fornecem a energia para o processo.

O Sistema de Acionamento

Este sistema consiste em um motor, engrenagens e rolos que suportam e giram o tubo de processo. Um acionamento confiável com controle de velocidade variável é essencial para adaptar o processo a diferentes materiais e resultados desejados.

O Sistema de Atmosfera e Controle

Isso inclui o controlador de temperatura, medidores de fluxo de gás e bombas de vácuo. Este "cérebro" eletrônico do forno executa o perfil de temperatura programado e gerencia o ambiente de gás dentro do tubo, garantindo que o processo seja repetível e preciso.

Compreendendo as Compensações

Embora poderoso, um forno de tubo rotativo não é uma solução universal. Compreender seus pontos fortes e fracos específicos é fundamental para a aplicação adequada.

Vantagem: Uniformidade de Partículas Inigualável

O principal motivo para selecionar esta tecnologia é o tratamento térmico de pós, grânulos ou pequenas peças onde a uniformidade absoluta é crítica. A ação de tombamento garante que cada partícula experimente as mesmas condições, o que é essencial para sinterização, revestimento e reações químicas.

Limitação: Complexidade Mecânica

A necessidade de vedações rotativas, motores de acionamento e suportes de rolos adiciona complexidade mecânica em comparação com um forno de tubo ou caixa simples e estático. Esses componentes requerem manutenção e representam potenciais pontos de falha que não existem em designs mais simples.

Consideração: Friabilidade do Material

A ação de tombamento, embora benéfica para a mistura, pode ser prejudicial a materiais delicados ou friáveis. O estresse mecânico pode fazer com que as partículas se quebrem ou se desgastem, o que pode ser indesejável dependendo da aplicação.

Consideração: Escala do Processo

Os fornos de tubo rotativo são ideais para pesquisa em escala laboratorial e produção especializada de pequena a média escala. Para processos industriais de volume extremamente alto, como a fabricação de cimento, é usado um equipamento muito maior chamado forno rotativo. Embora baseado em um princípio semelhante, um forno rotativo opera em uma escala vastamente diferente.

Fazendo a Escolha Certa para o Seu Processo

Sua escolha de forno deve ser ditada inteiramente pela natureza física do seu material e pelo seu objetivo final de processo.

- Se seu foco principal é a homogeneidade perfeita em pós ou grânulos: Um forno de tubo rotativo é a ferramenta ideal para obter tratamento térmico consistente partícula a partícula.

- Se seu foco principal é a simplicidade para o processamento de peças sólidas ou pós estáticos: Um forno de caixa padrão ou forno de tubo estático oferece uma solução mais simples e econômica.

- Se seu foco principal é o processamento de material a granel de volume extremamente alto: Você precisa de um forno rotativo industrial de grande escala, não de um forno de tubo rotativo especializado.

Em última análise, um forno de tubo rotativo é um instrumento de precisão para resolver o desafio específico de aquecer uniformemente materiais dinâmicos em um ambiente controlado.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Princípio Fundamental | Combina o tombamento rotativo com o aquecimento de forno de tubo para mistura dinâmica de materiais. |

| Vantagem Chave | Uniformidade de partículas inigualável, prevenindo aglomeração e pontos quentes. |

| Aplicações | Ideal para sinterização, revestimento e reações químicas em pós e materiais granulares. |

| Limitações | Maior complexidade mecânica e potencial para problemas de friabilidade do material. |

Pronto para aprimorar a precisão do seu laboratório no processamento de pós? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Mufla, Fornos de Tubo, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos de sinterização de tubo rotativo podem oferecer uniformidade e eficiência superiores para seus materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Qual é o nível de controle de processo que os fornos tubulares rotativos oferecem? Obtenha Processamento Térmico Preciso para Resultados Uniformes

- Como os fornos de tubo rotativo aprimoram a eficiência no processamento de materiais? Aumente o Rendimento e a Qualidade

- Em que ambientes os fornos tubulares rotativos são considerados indispensáveis? Essenciais para Processamento Térmico Uniforme

- O que torna os fornos de tubo rotativo fáceis de usar? Alcance Uniformidade e Eficiência de Processo Superiores

- Quais são as vantagens de um forno tubular rotativo? Alcance Uniformidade e Eficiência Superiores no Processamento de Materiais