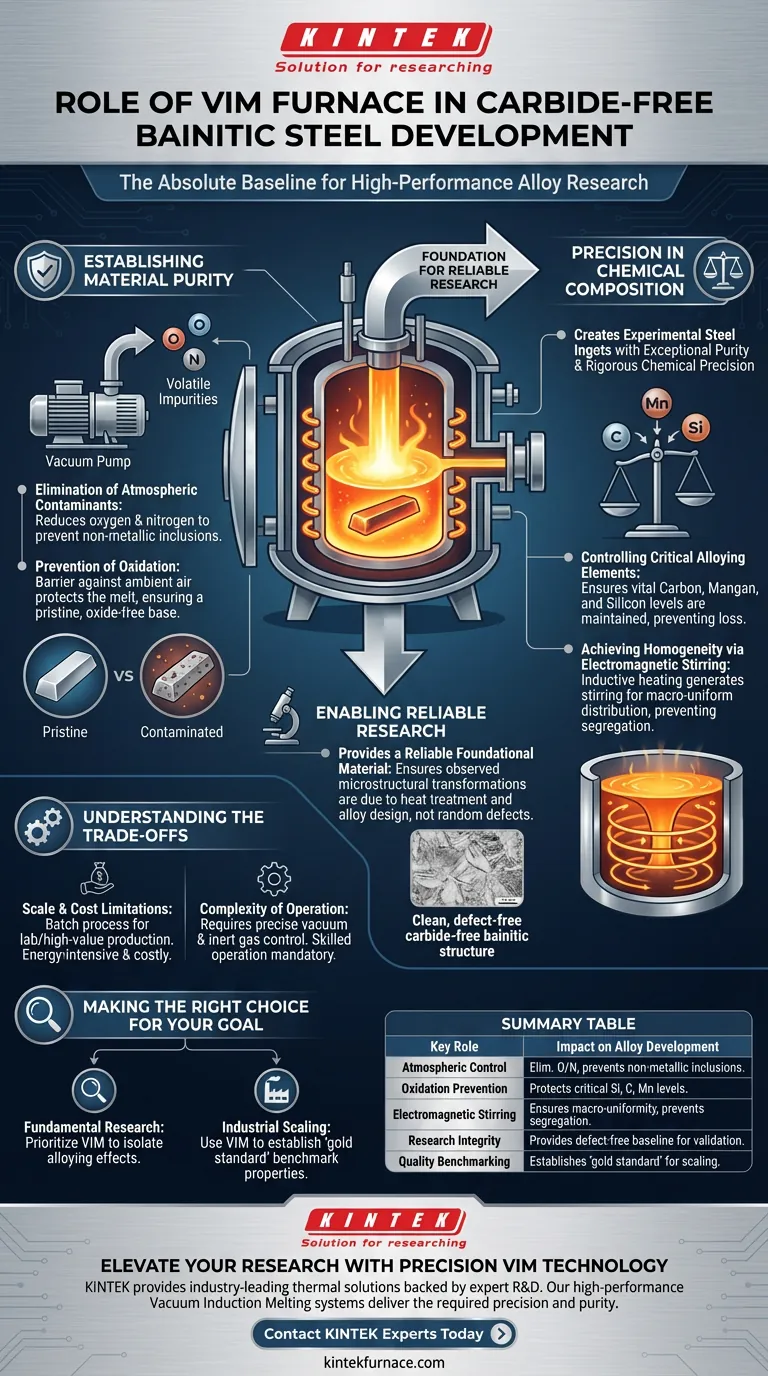

O Forno de Fusão por Indução a Vácuo (VIM) serve como a base absoluta para o desenvolvimento de aço bainítico de alto desempenho sem carbonetos. Sua função principal é produzir lingotes de aço experimentais com pureza excepcional e rigorosa precisão química, eliminando variáveis que, de outra forma, comprometeriam a pesquisa sobre transformações microestruturais.

Ponto Principal O forno VIM cria um ambiente de vácuo controlado que minimiza elementos de impureza como oxigênio e nitrogênio, ao mesmo tempo que previne a perda oxidativa de agentes de liga críticos. Isso garante que o aço experimental possua a composição química exata necessária para validar o tratamento térmico subsequente e os estudos microestruturais.

Estabelecendo a Pureza do Material

Eliminação de Contaminantes Atmosféricos

O papel mais imediato do forno VIM é a remoção de impurezas voláteis. Operando em vácuo, o sistema reduz efetivamente a presença de oxigênio e nitrogênio no aço fundido.

Altos níveis desses elementos gasosos podem levar à formação de inclusões não metálicas. Essas inclusões atuam como concentradores de tensão, o que pode obscurecer as verdadeiras propriedades mecânicas da estrutura bainítica em estudo.

Prevenção de Oxidação

Na fusão a céu aberto, o aço fundido reage com a atmosfera. O forno VIM fornece uma barreira contra a oxidação, protegendo a fusão do ar ambiente.

Isso é crítico porque a oxidação introduz escória e impurezas que degradam a qualidade do aço. Um material base imaculado e livre de óxidos é inegociável para o desenvolvimento de ligas de alto risco.

Precisão na Composição Química

Controle de Elementos de Liga Críticos

O aço bainítico sem carbonetos depende de um delicado equilíbrio de elementos de liga, especificamente carbono, manganês e silício.

O silício é particularmente vital nesta classe de ligas para suprimir a precipitação de carbonetos. O forno VIM garante que esses elementos não sejam perdidos por oxidação ou evaporação, garantindo que o lingote final corresponda ao projeto teórico.

Obtenção de Homogeneidade via Agitação Eletromagnética

Uma vantagem distinta do aquecimento por indução é a geração de agitação eletromagnética dentro da piscina de fusão.

Essa agitação natural promove uma distribuição macro-uniforme de todos os aditivos. Garante que a composição química seja consistente em todo o lingote, prevenindo a segregação que poderia levar a dados experimentais inconsistentes.

Possibilitando Pesquisa Confiável

A Base para o Estudo Microestrutural

O objetivo final desta fase é estudar as transformações microestruturais. Se o material base for quimicamente impreciso ou "sujo", a microestrutura resultante será falha.

O forno VIM fornece um material fundamental confiável. Garante que quaisquer alterações observadas nas propriedades sejam devidas ao tratamento térmico e ao projeto da liga, e não a defeitos aleatórios ou impurezas introduzidas durante a fusão.

Compreendendo os Compromissos

Limitações de Escala e Custo

Embora o VIM ofereça qualidade superior, é geralmente um processo em batelada usado para laboratório ou produção de alto valor.

É significativamente mais intensivo em energia e mais caro do que os métodos de fusão convencionais. Para a produção em massa de aços de menor grau, esse nível de precisão pode render retornos decrescentes, mas para pesquisa de desenvolvimento, o custo é justificado pela confiabilidade dos dados.

Complexidade de Operação

O equipamento requer controle preciso dos níveis de vácuo e do enchimento com gás inerte (geralmente Argônio).

Qualquer violação do selo de vácuo ou falha no sistema de bombeamento pode arruinar o aquecimento. Isso exige operação qualificada e manutenção rigorosa em comparação com fornos de indução padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é Pesquisa Fundamental:

- Priorize o forno VIM para eliminar variáveis; a alta pureza é essencial para isolar os efeitos de elementos de liga específicos na formação de bainita.

Se o seu foco principal é Escalada Industrial:

- Use VIM para estabelecer as propriedades de referência "padrão ouro", mas prepare-se para investigar métodos de refino secundários (como fornos de panela) para aproximar essa qualidade a um custo menor para produção em volume.

A confiabilidade dos dados de desenvolvimento da sua liga é diretamente proporcional à pureza da sua fusão inicial.

Tabela Resumo:

| Papel Chave | Impacto no Desenvolvimento de Ligas |

|---|---|

| Controle Atmosférico | Elimina oxigênio/nitrogênio para prevenir inclusões não metálicas. |

| Prevenção de Oxidação | Protege níveis críticos de silício, carbono e manganês. |

| Agitação Eletromagnética | Garante uniformidade macro e previne segregação química. |

| Integridade da Pesquisa | Fornece uma base livre de defeitos para validação microestrutural. |

| Benchmarking de Qualidade | Estabelece o "padrão ouro" para escalada industrial. |

Eleve Sua Pesquisa com Tecnologia VIM de Precisão

Não deixe que impurezas comprometam sua próxima descoberta em metalurgia. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D e fabricação especializadas. Nossos sistemas de Fusão por Indução a Vácuo de alto desempenho são projetados para entregar a precisão química e a pureza de material necessárias para o desenvolvimento de ligas avançadas.

Se você precisa de sistemas Muffle, Tubo, Rotativo, a Vácuo ou CVD, a KINTEK oferece fornos de alta temperatura de laboratório personalizáveis, adaptados às suas especificações de pesquisa exclusivas.

Pronto para garantir a confiabilidade dos seus dados experimentais? Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Radhakanta Rana, Carlos García-Mateo. Design of carbide free bainitic steels for hot rolling practices. DOI: 10.1080/09500839.2024.2322552

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário virar e derreter lingotes repetidamente? Garanta a uniformidade na fusão por arco a vácuo

- Qual o papel de um Forno de Fusão a Vácuo de Laboratório no aço HSLA? Alcance precisão em nível atômico no projeto de ligas

- Que tipos de materiais podem ser fundidos em um forno de indução? Domine a Arte da Fusão de Metais Limpa e Eficiente

- Por que usar um forno de indução vertical para fundição de magnésio? Alcance Produção Contínua e de Alta Eficiência

- Que fatores influenciam a eficiência do aquecimento por indução? Otimize seu processo para máxima transferência de energia

- Como o calor é gerado no aquecimento por indução? Descubra Métodos Eficientes de Aquecimento Sem Contato

- Qual o papel de um forno de arco não consumível a vácuo na síntese de ligas de alta entropia? Domine a Síntese de Ligas Complexas

- Qual o papel de um forno de indução a vácuo na fusão de ligas de Cu-Ni-P? Obtenção de Síntese de Material de Alta Pureza