Em sua essência, um forno de indução pode fundir qualquer material que seja eletricamente condutor. Isso inclui uma ampla gama de metais comuns como aço, aço inoxidável, cobre e alumínio, bem como metais preciosos como ouro e prata. O processo é excepcionalmente limpo e rápido porque o calor é gerado diretamente dentro do próprio material.

A característica definidora de um forno de indução é o seu método de aquecimento. Ele depende da indução eletromagnética para aquecer materiais, o que significa que sua aplicação principal é para fundir metais e ligas eletricamente condutores. Materiais não condutores, como cerâmicas, só podem ser aquecidos indiretamente.

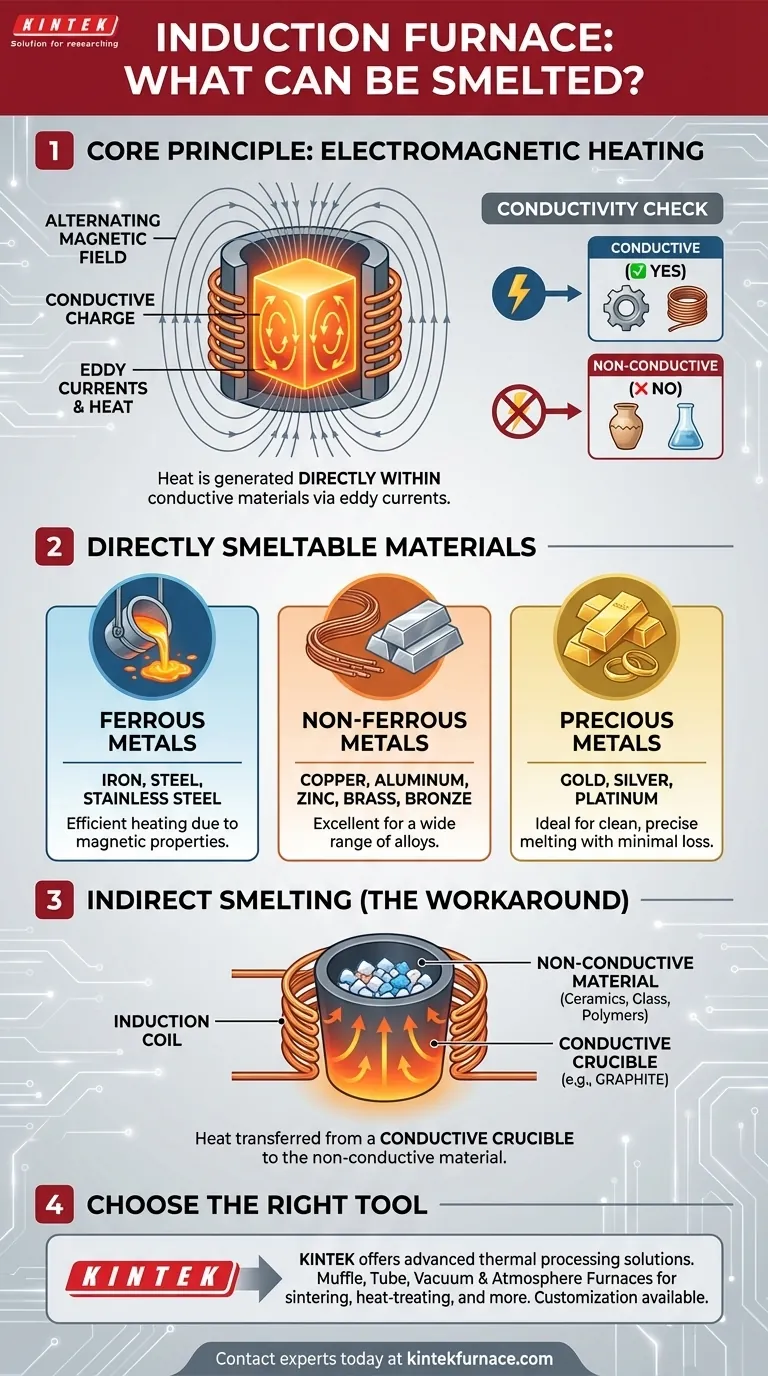

O Princípio Fundamental: Aquecimento com Eletromagnetismo

Um forno de indução não usa chamas ou elementos de aquecimento externos para fundir material. Em vez disso, ele usa a física para gerar calor de dentro do material alvo, o que lhe confere vantagens e limitações únicas.

Como a Indução Gera Calor

Um forno de indução usa uma poderosa corrente alternada passada através de uma bobina de cobre. Isso cria um campo magnético que alterna rapidamente ao redor da bobina.

Quando um material eletricamente condutor (a "carga") é colocado dentro deste campo, o campo magnético induz poderosas correntes elétricas dentro do metal. Essas correntes, conhecidas como correntes parasitas, fluem contra a resistência natural do metal, gerando calor intenso e preciso.

O Papel Crítico da Condutividade

Este método de aquecimento só funciona se o material puder conduzir eletricidade. A capacidade do material de suportar o fluxo de correntes parasitas é o que permite que ele aqueça.

Este é o princípio fundamental que dita o que um forno de indução pode e não pode fundir diretamente.

Um Detalhamento dos Materiais Compatíveis

Como o requisito principal é a condutividade elétrica, os fornos de indução são a ferramenta de escolha para uma vasta gama de metais encontrados em fundições e laboratórios.

Metais Ferrosos

Esta é a aplicação mais comum. Os fornos de indução são amplamente utilizados para fundir ferro e aço, incluindo ferro fundido, aço carbono e várias ligas de aço inoxidável. As fortes propriedades magnéticas dos metais ferrosos os tornam muito eficientes no aquecimento.

Metais Não Ferrosos

Metais que não contêm quantidades significativas de ferro também são facilmente fundidos. Isso inclui cobre, alumínio, zinco, estanho e suas ligas como latão e bronze.

Metais Preciosos

A precisão, velocidade e limpeza da fusão por indução a tornam ideal para materiais de alto valor. Ouro, prata, platina e outros metais do grupo da platina podem ser fundidos com perda mínima de material ou contaminação.

Compreendendo as Limitações e Compromissos

Nenhuma tecnologia é uma solução universal. A principal limitação de um forno de indução está diretamente ligada à sua maior força: seu mecanismo de aquecimento.

A Incapacidade de Aquecer Materiais Não Condutores

Um forno de indução não pode aquecer diretamente materiais que não conduzem eletricidade. Isso inclui cerâmicas, vidro, polímeros e agregados secos. O campo magnético passará por eles sem induzir nenhuma corrente de aquecimento.

A Solução: Usando um Cadinho Condutor

É possível fundir ou aquecer materiais não condutores indiretamente. Isso é feito colocando o material dentro de um cadinho condutor, mais comumente feito de grafite ou carboneto de silício.

A bobina de indução aquece o cadinho, e o cadinho então transfere seu calor para o material interno por condução e radiação. Isso permite que o forno seja usado para uma gama mais ampla de aplicações, mas é menos eficiente do que o aquecimento por indução direta.

Quando Considerar Outros Tipos de Fornos

Outras tecnologias de forno existem para objetivos específicos. Um forno a vácuo, por exemplo, não é definido por seu método de aquecimento, mas por sua capacidade de controlar a atmosfera. É usado para processos como sinterização ou tratamento térmico de ligas sensíveis onde a prevenção da oxidação é crítica.

Fazendo a Escolha Certa para o Seu Material

Sua escolha da tecnologia de forno deve ser ditada pelo material que você está processando e seu objetivo final.

- Se o seu foco principal é a fusão de metais (ferrosos, não ferrosos ou preciosos): Um forno de indução é a escolha ideal por sua velocidade, eficiência e limpeza.

- Se o seu foco principal é o processamento de materiais não condutores (como cerâmicas ou vidro): Você precisará de um cadinho condutor dentro de um forno de indução ou de uma tecnologia diferente, como um forno de caixa aquecido por resistência.

- Se o seu foco principal é prevenir a oxidação ou sinterizar materiais avançados: Um forno a vácuo é especificamente projetado para esses processos controlados por atmosfera, independentemente do método de aquecimento usado internamente.

Compreender o princípio fundamental de aquecimento de cada forno é a chave para selecionar a ferramenta certa para sua aplicação.

Tabela Resumo:

| Tipo de Material | Exemplos | Pode Ser Fundido Diretamente? | Notas |

|---|---|---|---|

| Metais Ferrosos | Ferro, Aço, Aço Inoxidável | Sim | Aquece muito eficientemente devido às propriedades magnéticas. |

| Metais Não Ferrosos | Cobre, Alumínio, Zinco, Latão, Bronze | Sim | Excelente para uma ampla gama de ligas. |

| Metais Preciosos | Ouro, Prata, Platina | Sim | Ideal para fusão limpa com perda mínima. |

| Materiais Não Condutores | Cerâmicas, Vidro, Polímeros | Não (Requer um cadinho condutor) | Deve ser aquecido indiretamente através de um cadinho de grafite. |

Pronto para Fundir Seus Materiais com Precisão?

Compreender as propriedades do seu material é o primeiro passo. O próximo é escolher a tecnologia de forno certa para atingir seus objetivos de forma eficiente e limpa.

A KINTEK se destaca no fornecimento de soluções avançadas de processamento térmico. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma gama diversificada de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera precisamente controlados, perfeitos para sinterização, tratamento térmico e outras aplicações onde o controle da atmosfera é crítico.

Tem um material único ou um requisito experimental específico? Nossa forte capacidade de personalização profunda nos permite adaptar soluções às suas necessidades exatas.

Vamos discutir seu projeto. Entre em contato com nossos especialistas hoje para encontrar a solução de forno perfeita para seu laboratório ou linha de produção.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho