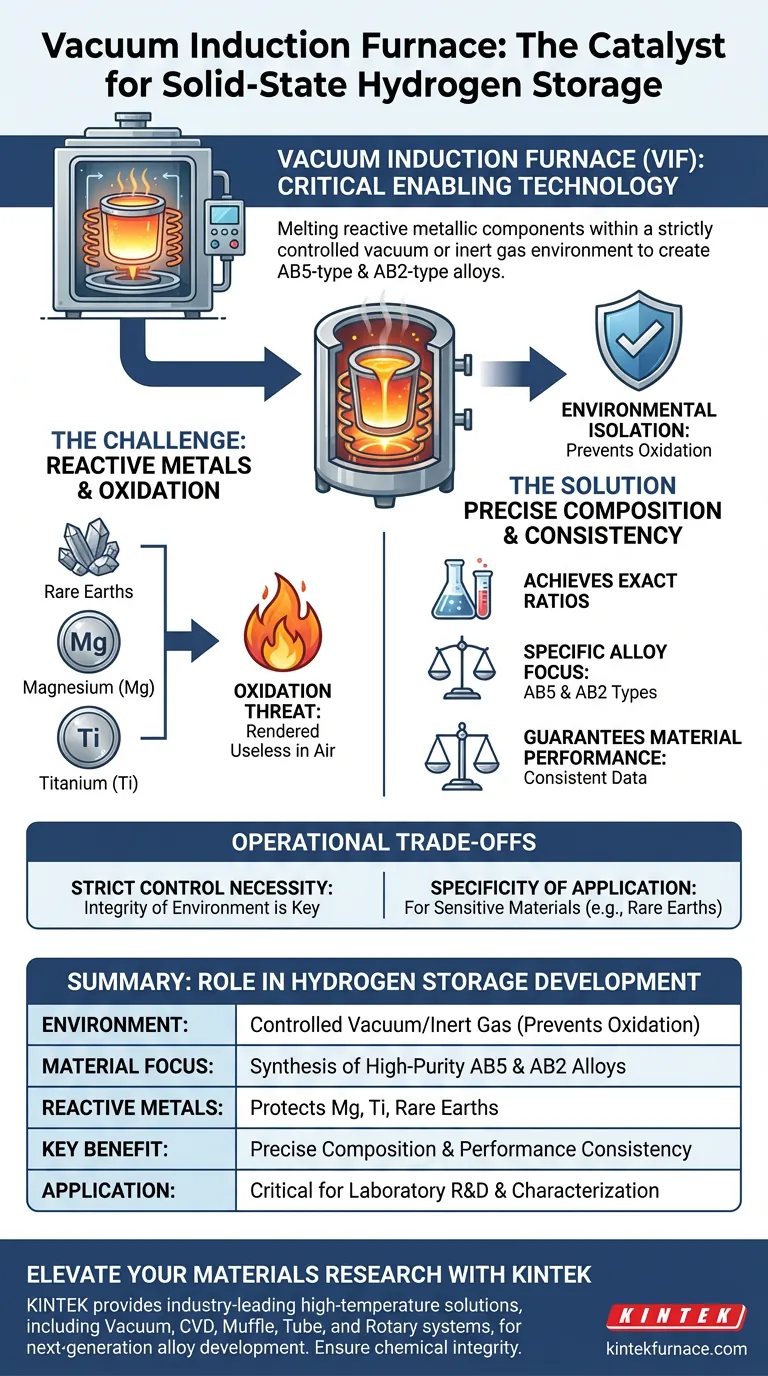

O Forno de Indução a Vácuo (VIF) é a tecnologia crítica habilitadora para a síntese de materiais de armazenamento de hidrogênio em estado sólido de alta pureza em laboratório. Ele funciona derretendo componentes metálicos reativos dentro de um ambiente estritamente controlado de vácuo ou gás inerte, especificamente para criar ligas do tipo AB5 e AB2. Este isolamento é a única maneira confiável de prevenir a oxidação de elementos voláteis durante o processo de fusão em alta temperatura.

Ao eliminar o oxigênio do ambiente de fusão, o Forno de Indução a Vácuo garante que insumos altamente reativos como magnésio e titânio retenham sua integridade química, garantindo as proporções exatas de composição necessárias para um desempenho consistente de armazenamento de hidrogênio.

O Desafio Crítico dos Metais Reativos

Manuseio de Componentes Metálicos Ativos

O desenvolvimento de materiais de armazenamento de hidrogênio em estado sólido frequentemente requer o uso de componentes metálicos ativos.

De acordo com os padrões de laboratório, esses ingredientes críticos tipicamente incluem elementos de terras raras, magnésio e titânio.

A Ameaça da Oxidação

Esses metais compartilham uma vulnerabilidade comum: são altamente suscetíveis à oxidação.

Nas altas temperaturas necessárias para a fusão, a exposição ao ar padrão faria com que esses elementos reagissem imediatamente com o oxigênio, tornando-os inúteis para o armazenamento de hidrogênio.

A Solução: Isolamento Ambiental

O VIF resolve isso criando um ambiente estritamente controlado.

Operando sob vácuo ou usando uma atmosfera de gás inerte, o forno impede fisicamente que o oxigênio entre em contato com o metal fundido.

Garantindo Precisão e Consistência

Alcançando Proporções Exatas de Composição

No desenvolvimento de ligas, a proporção dos ingredientes determina as propriedades do material.

Como o VIF previne a perda de material por oxidação, ele garante precisão nas proporções de composição da liga. A mistura de elementos que você calcula é exatamente o que acaba na liga final.

Foco em Tipos Específicos de Liga

O VIF é a principal ferramenta usada para preparar classes específicas de materiais de armazenamento.

É especificamente essencial para a criação de ligas de armazenamento de hidrogênio de alta pureza do tipo AB5 e do tipo AB2.

Garantindo o Desempenho do Material

Dados de pesquisa confiáveis dependem da consistência do material.

Ao proteger os metais ativos durante a síntese, o VIF garante a consistência do desempenho do material resultante, permitindo que os pesquisadores testem com precisão as capacidades de absorção e dessorção de hidrogênio.

Compreendendo os Trade-offs Operacionais

Necessidade de Controle Rigoroso

A eficácia do VIF depende inteiramente da integridade do ambiente.

A referência enfatiza uma configuração de vácuo ou gás inerte "estritamente controlada"; qualquer desvio ou vazamento compromete imediatamente a pureza dos metais ativos.

Especificidade da Aplicação

Esta é uma ferramenta especializada projetada para sensibilidades específicas de materiais.

Seu valor principal reside no processamento de materiais que não podem sobreviver à fusão em ar aberto, como terras raras e magnésio, em vez de metalurgia de propósito geral.

Fazendo a Escolha Certa para Sua Pesquisa

Para determinar se um Forno de Indução a Vácuo é necessário para seu fluxo de trabalho específico, considere o seguinte:

- Se seu foco principal é a síntese de ligas AB5 ou AB2: Você precisa de um VIF para lidar com a alta reatividade de elementos de terras raras e titânio sem degradação.

- Se seu foco principal é a consistência experimental: O VIF é essencial para garantir que suas proporções de composição sejam precisas e que a oxidação não distorça seus dados de desempenho.

O Forno de Indução a Vácuo atua efetivamente como um escudo, preservando o potencial químico de metais reativos para criar ligas de armazenamento de hidrogênio estáveis e de alto desempenho.

Tabela Resumo:

| Recurso | Papel no Desenvolvimento de Armazenamento de Hidrogênio |

|---|---|

| Ambiente | Vácuo estritamente controlado ou gás inerte para prevenir oxidação |

| Foco do Material | Síntese de ligas de alta pureza do tipo AB5 e AB2 |

| Metais Reativos | Protege magnésio, titânio e elementos de terras raras |

| Benefício Chave | Garante proporções de composição precisas e consistência de desempenho |

| Aplicação | Crítico para P&D em escala de laboratório e caracterização de materiais |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle preciso sobre seu ambiente de fusão é a diferença entre um avanço e um experimento falho. A KINTEK fornece soluções de alta temperatura líderes na indústria, incluindo sistemas a Vácuo, CVD, Mufla, Tubo e Rotativos, todos apoiados por P&D especializado e fabricação de precisão. Seja você desenvolvendo ligas AB5/AB2 de próxima geração ou explorando novas fronteiras de armazenamento em estado sólido, nossos fornos de laboratório personalizáveis garantem a integridade química de seus materiais mais reativos.

Pronto para alcançar pureza superior de ligas? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar sua solução personalizada.

Guia Visual

Referências

- Yaohui Xu, Zhao Ding. Research Progress and Application Prospects of Solid-State Hydrogen Storage Technology. DOI: 10.3390/molecules29081767

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função de um forno de arco a vácuo na preparação de lingotes de ligas de alta entropia? Alcançar Homogeneidade Perfeita

- Quais são os benefícios gerais dos fornos de indução de média frequência em aplicações industriais? Obtenha Aquecimento Rápido, Preciso e Limpo

- Onde o material alvo é colocado em um aquecedor de indução e o que acontece com ele? Descubra a Ciência do Aquecimento Sem Contato

- Quais são as principais vantagens de usar o aquecimento por indução em relação a outros métodos? Desbloqueie Velocidade, Precisão e Eficiência

- Qual o papel de um forno de arco não consumível a vácuo na síntese de ligas de alta entropia? Domine a Síntese de Ligas Complexas

- Qual é o principal objetivo do pré-aquecimento de materiais de carga para bronze de alumínio C95800? Eliminar Defeitos de Porosidade

- Quais são as cinco principais aplicações de fornos de indução? Desbloqueie a fusão de precisão para metais de alto valor

- Como um forno de indução melhora a eficiência energética na fusão de ouro? Obtenha Fusões Mais Rápidas e Puras