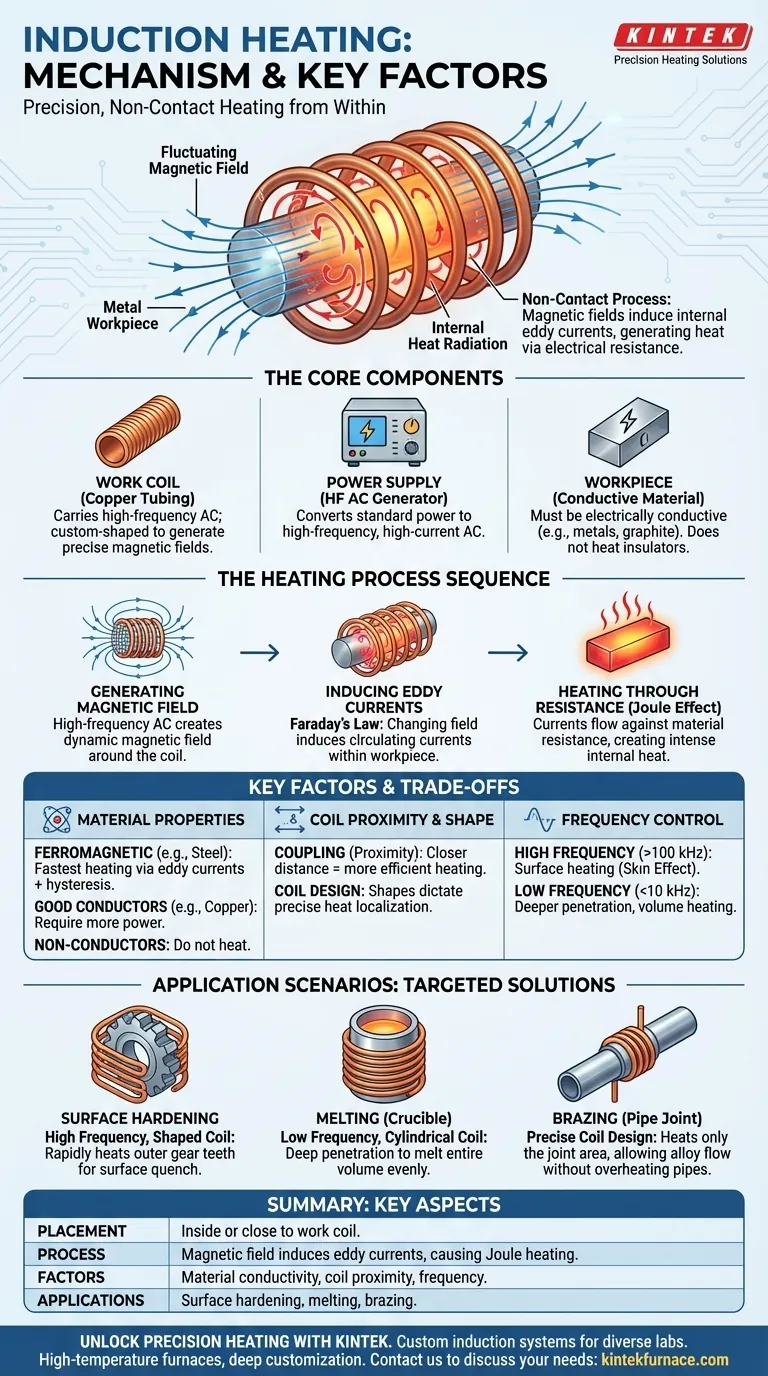

Em um sistema de aquecimento por indução, o material alvo, ou "peça de trabalho", é colocado diretamente dentro ou muito perto de uma bobina de cobre. Uma corrente alternada de alta frequência que flui através desta bobina gera um poderoso campo magnético, que induz correntes elétricas internas chamadas correntes parasitas (eddy currents) dentro da peça de trabalho. À medida que essas correntes fluem contra a resistência elétrica inerente do material, elas geram calor intenso, fazendo com que o objeto aqueça rapidamente de dentro para fora.

O princípio central a entender é que a indução é um método de aquecimento sem contato. Não utiliza uma chama externa ou elemento de aquecimento; em vez disso, utiliza campos magnéticos para transformar o próprio material alvo na fonte de calor.

Os Componentes Centrais de um Sistema de Indução

Para entender o processo, você deve primeiro entender os atores principais envolvidos. Um aquecedor de indução é um sistema, não apenas uma única peça.

A Bobina de Trabalho (Work Coil)

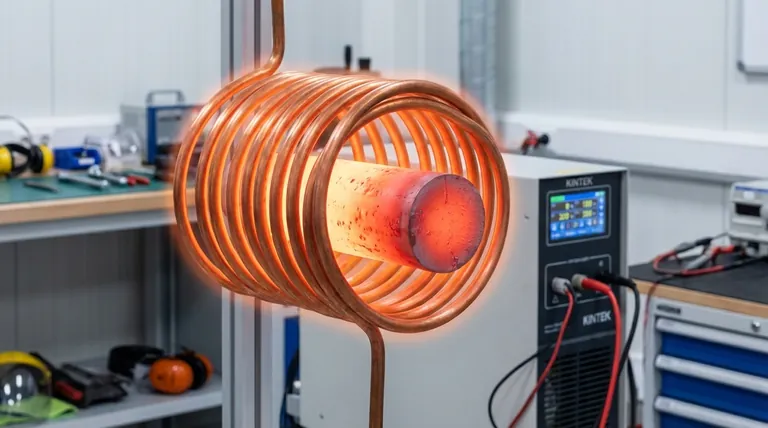

O componente mais visível é a bobina de trabalho, que é tipicamente um tubo oco feito de cobre altamente condutor. Uma corrente alternada (CA) de alta frequência é passada através desta bobina. Ela é moldada sob medida para se ajustar ao redor ou perto da peça a ser aquecida.

A Fonte de Alimentação

A bobina de trabalho está conectada a uma fonte de alimentação especializada. Sua função é converter a energia elétrica padrão em CA de alta frequência e alta corrente necessária para acionar a bobina e gerar o poderoso campo magnético.

A Peça de Trabalho (Material Alvo)

Este é o objeto que você pretende aquecer. Para que a indução funcione, a peça de trabalho deve ser eletricamente condutora. Materiais como metais e grafite são excelentes candidatos, enquanto materiais como plástico, vidro ou cerâmica não aquecerão diretamente.

Como os Campos Magnéticos Criam Calor Interno

O processo de aquecimento ocorre em uma sequência precisa e quase instantânea. É regido por dois princípios fundamentais da física: a Lei da Indução de Faraday e o efeito Joule.

Passo 1: Geração do Campo Magnético

Quando a CA de alta frequência da fonte de alimentação flui através da bobina de trabalho de cobre, ela gera um campo magnético dinâmico e intenso no espaço dentro e ao redor da bobina. A direção deste campo muda milhares ou milhões de vezes por segundo, em sincronia com a corrente.

Passo 2: Indução de Correntes Parasitas (Eddy Currents)

De acordo com a Lei de Faraday, um campo magnético variável induzirá uma corrente em qualquer condutor colocado dentro dele. Quando você coloca a peça de trabalho de metal dentro da bobina, o poderoso campo magnético flutuante induz correntes elétricas circulantes dentro da própria peça de trabalho. Estas são as correntes parasitas (eddy currents).

Passo 3: Aquecimento Através da Resistência (Aquecimento Joule)

Todos os materiais possuem alguma resistência elétrica. À medida que essas correntes parasitas induzidas circulam pela peça de trabalho, elas encontram essa resistência. O atrito gerado pelos elétrons fluindo contra a resistência do material cria calor intenso e localizado. Isso é conhecido como aquecimento Joule, e é o que faz a temperatura do material subir tão rapidamente.

Entendendo as Compensações e Fatores Chave

A eficácia do aquecimento por indução não é universal; depende muito do material, da frequência e do design do sistema.

As Propriedades do Material São Primordiais

O processo funciona melhor com materiais ferromagnéticos como ferro e aço porque eles também aquecem através de um efeito secundário chamado perda por histerese, fazendo com que aqueçam excepcionalmente rápido. Bons condutores como cobre e alumínio podem ser aquecidos, mas requerem mais energia. Materiais não condutores não podem ser aquecidos por indução.

A Proximidade e a Forma da Bobina Ditam a Precisão

O campo magnético é mais forte quanto mais perto estiver da bobina. Quanto mais próxima a peça de trabalho estiver da bobina (um conceito chamado "acoplamento"), mais eficiente será o processo de aquecimento. A forma da bobina é projetada para controlar exatamente qual parte da peça de trabalho aquece, permitindo uma precisão incrível.

A Frequência Controla a Profundidade de Aquecimento

A frequência da corrente alternada é uma variável crítica. Frequências altas (ex: >100 kHz) tendem a aquecer apenas a superfície do material, um fenômeno conhecido como "efeito pelicular" (skin effect). Frequências baixas (ex: <10 kHz) penetram mais profundamente, aquecendo maior parte do volume total do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao controlar esses fatores, o aquecimento por indução pode ser adaptado a uma ampla gama de aplicações industriais e técnicas.

- Se o seu foco principal é o endurecimento superficial de uma engrenagem de aço: Use uma corrente de alta frequência e uma bobina moldada para corresponder aos dentes da engrenagem para aquecer rapidamente e, em seguida, resfriar apenas a superfície externa.

- Se o seu foco principal é derreter um cadinho de metal: Use uma frequência mais baixa e uma bobina cilíndrica para garantir que o campo magnético penetre profundamente e aqueça todo o volume do material uniformemente.

- Se o seu foco principal é soldar (brazing) dois tubos de cobre: Projete uma bobina que aqueça especificamente a área da junta, permitindo que a liga de solda flua para o espaço sem superaquecer o restante dos tubos.

Compreender esses princípios transforma o aquecimento por indução de um processo misterioso em uma ferramenta de fabricação precisa e controlável.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Posicionamento | Dentro ou perto de uma bobina de trabalho de cobre |

| Processo | Campo magnético induz correntes parasitas, causando aquecimento interno (efeito Joule) |

| Fatores Chave | Condutividade do material, proximidade da bobina, frequência (afeta a profundidade) |

| Aplicações | Endurecimento superficial, fusão, soldagem (brazing) para metais e grafite |

Desbloqueie o Aquecimento de Precisão com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Para sistemas de aquecimento por indução personalizados que aumentam a eficiência e a precisão em seu laboratório, entre em contato conosco hoje para discutir suas necessidades específicas e ver como podemos impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas