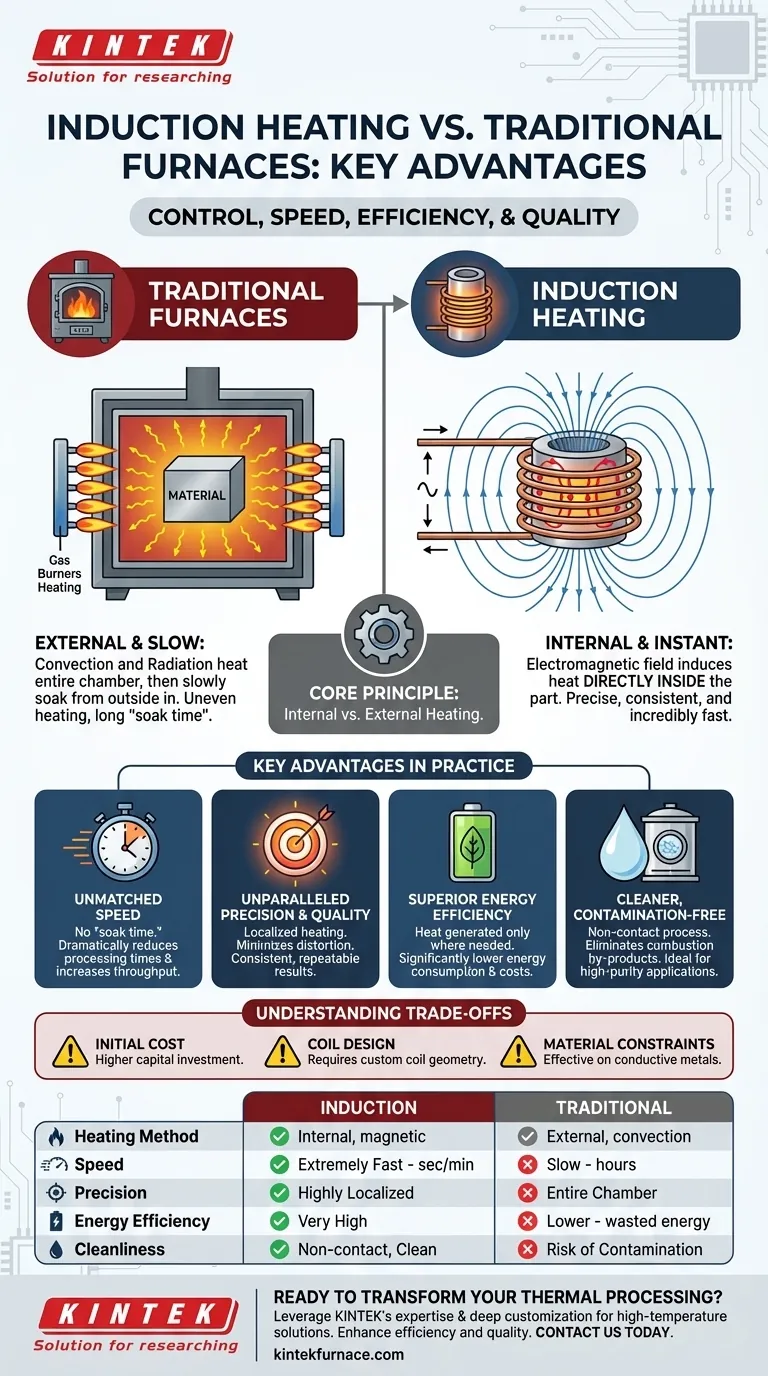

Fundamentalmente, a principal vantagem do aquecimento por indução é o controle. Em comparação com fornos tradicionais que aquecem uma câmara inteira, a indução usa um campo eletromagnético sem contato para gerar calor direta e instantaneamente dentro do material alvo. Essa diferença central resulta em um processo significativamente mais rápido, mais eficiente em termos de energia, altamente preciso e que produz um produto final mais consistente e de maior qualidade.

O problema central da maioria dos aquecimentos industriais é sua natureza indireta e ineficiente. O aquecimento por indução resolve isso transformando a própria peça na fonte de calor, proporcionando um nível de velocidade e precisão que os métodos de aquecimento externos, como convecção ou radiação, simplesmente não conseguem igualar.

O Princípio Central: Aquecimento Interno vs. Externo

Para entender os benefícios da indução, você deve primeiro entender a diferença fundamental na forma como o calor é entregue.

Como Funcionam os Fornos Tradicionais

Os fornos tradicionais a gás ou de resistência elétrica operam com base nos princípios de convecção e radiação. Eles aquecem uma grande câmara, e esse calor ambiente é lentamente transferido para a superfície da peça. O calor deve então penetrar de fora para dentro, um processo lento e muitas vezes irregular.

Como Funciona o Aquecimento por Indução

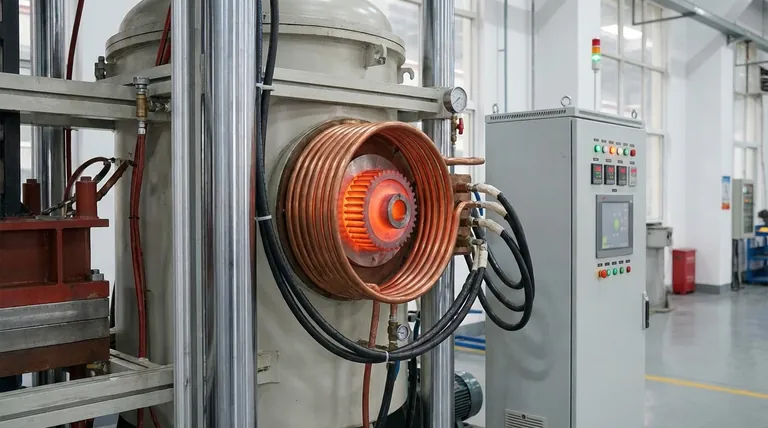

O aquecimento por indução usa uma corrente alternada que passa por uma bobina de cobre. Isso cria um campo magnético poderoso e que muda rapidamente. Quando uma peça condutiva (como aço) é colocada dentro desse campo, ela induz correntes parasitas elétricas dentro da própria peça. A resistência do metal a essas correntes gera calor preciso e instantâneo de dentro.

O Resultado: Velocidade Incomparável

Como o calor é gerado internamente, não há "tempo de imersão". O material atinge a temperatura alvo em uma fração do tempo exigido por um forno. Isso reduz drasticamente os tempos de processamento e permite uma produção significativamente maior.

Principais Vantagens na Prática

Esse mecanismo de aquecimento exclusivo se traduz diretamente em benefícios operacionais tangíveis.

Precisão e Qualidade Incomparáveis

O campo magnético pode ser precisamente moldado pelo design da bobina de indução. Isso permite o aquecimento localizado, visando apenas a área específica que precisa de tratamento, enquanto deixa os componentes adjacentes frios. Essa precisão evita danos às ferramentas circundantes, minimiza a distorção térmica e cria resultados altamente consistentes e repetíveis, levando a um produto final de maior qualidade.

Eficiência Energética Superior

Com a indução, a energia é consumida apenas quando uma peça está sendo aquecida. Não há necessidade de alimentar um grande forno por horas ou desperdiçar energia aquecendo a atmosfera circundante. O calor é gerado apenas onde é necessário, resultando em consumo de energia significativamente menor e custos de utilidade reduzidos.

Processamento Mais Limpo e Livre de Contaminação

A indução é um processo sem contato. A peça nunca toca uma chama ou um elemento de aquecimento, eliminando a contaminação por subprodutos da combustão ou contato superficial. Isso é crítico para aplicações de alta pureza, como implantes médicos ou componentes aeroespaciais, e é frequentemente realizado a vácuo para máxima limpeza.

Entendendo as Desvantagens

Embora poderoso, o aquecimento por indução não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de seus requisitos específicos.

Custo Inicial do Equipamento

O investimento de capital inicial para um sistema de aquecimento por indução, incluindo a fonte de alimentação e bobinas personalizadas, pode ser maior do que o de um forno convencional simples. O retorno sobre o investimento é alcançado por meio de contas de energia mais baixas, maior produção e taxas de sucata reduzidas ao longo do tempo.

Design e Geometria da Bobina

A eficácia do aquecimento por indução depende muito do design da bobina de indução. A bobina deve ser cuidadosamente projetada para corresponder à geometria da peça de trabalho para garantir um padrão de aquecimento eficiente e uniforme. Isso a torna menos flexível para tiragens de produção de baixo volume e alta mistura sem várias bobinas.

Restrições de Material

A indução funciona induzindo corrente dentro de um material. Portanto, é mais eficaz em materiais eletricamente condutores, principalmente metais. Materiais não condutores como cerâmicas ou polímeros não podem ser aquecidos diretamente por indução, a menos que um "susceptor" condutor seja usado para absorver a energia e transferi-la por condução.

Fazendo a Escolha Certa para o Seu Processo

Para determinar se a indução é a escolha correta, considere seu principal fator operacional.

- Se seu foco principal é o rendimento máximo e a velocidade: O aquecimento rápido e instantâneo por indução pode encurtar drasticamente os tempos de ciclo em comparação com qualquer método baseado em forno.

- Se seu foco principal é a qualidade e consistência do produto: A natureza precisa, digitalmente controlada e repetível do aquecimento por indução minimiza defeitos e garante resultados uniformes de peça para peça.

- Se seu foco principal é o custo operacional e a sustentabilidade: A alta eficiência energética e a falta de emissões de combustão tornam a indução um investimento de longo prazo atraente para reduzir custos e impacto ambiental.

- Se seu foco principal é aplicações de alta pureza ou sensíveis: A natureza sem contato e a capacidade de operar a vácuo a tornam a escolha superior para evitar todas as formas de contaminação do processo.

Em última análise, escolher o aquecimento por indução é um investimento no controle do processo, levando a maior qualidade, maior eficiência e uma operação de fabricação mais robusta.

Tabela Resumo:

| Característica | Aquecimento por Indução | Forno Tradicional |

|---|---|---|

| Método de Aquecimento | Interno (via campo magnético) | Externo (convecção/radiação) |

| Velocidade | Extremamente Rápido (segundos/minutos) | Lento (horas) |

| Precisão | Altamente Localizado | Câmara Inteira |

| Eficiência Energética | Muito Alta (calor gerado apenas na peça) | Menor (energia desperdiçada aquecendo a câmara) |

| Limpeza do Processo | Sem contato, Livre de Contaminação | Risco de contaminação por chamas/elementos |

Pronto para Transformar Seu Processamento Térmico?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de produção soluções avançadas de alta temperatura. Nossa experiência em tecnologia de aquecimento por indução, combinada com uma forte capacidade de personalização profunda, nos permite atender precisamente aos seus requisitos exclusivos de processo — seja para maximizar o rendimento, garantir a qualidade do produto, reduzir custos operacionais ou manter altos padrões de pureza.

Entre em contato conosco hoje para discutir como nossos sistemas podem aprimorar sua eficiência e qualidade de produto. Vamos construir uma solução sob medida para o seu sucesso.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico