Na indústria moderna de aquecimento, os fornos de indução de média frequência oferecem uma vantagem distinta através de velocidade excepcional, controle preciso e alta eficiência energética. Ao usar a indução eletromagnética para gerar calor diretamente dentro do próprio material, esses sistemas contornam as ineficiências e limitações dos fornos convencionais a combustível ou de resistência, levando a operações mais limpas e um produto final de maior qualidade.

O principal benefício de um forno de indução de média frequência não é apenas que ele derrete metal, mas como ele faz isso. Ele oferece aquecimento direto, sem contato e precisamente controlável, o que se traduz em ciclos de produção mais rápidos, consistência superior do material e uma redução significativa no desperdício de energia em comparação com os métodos tradicionais.

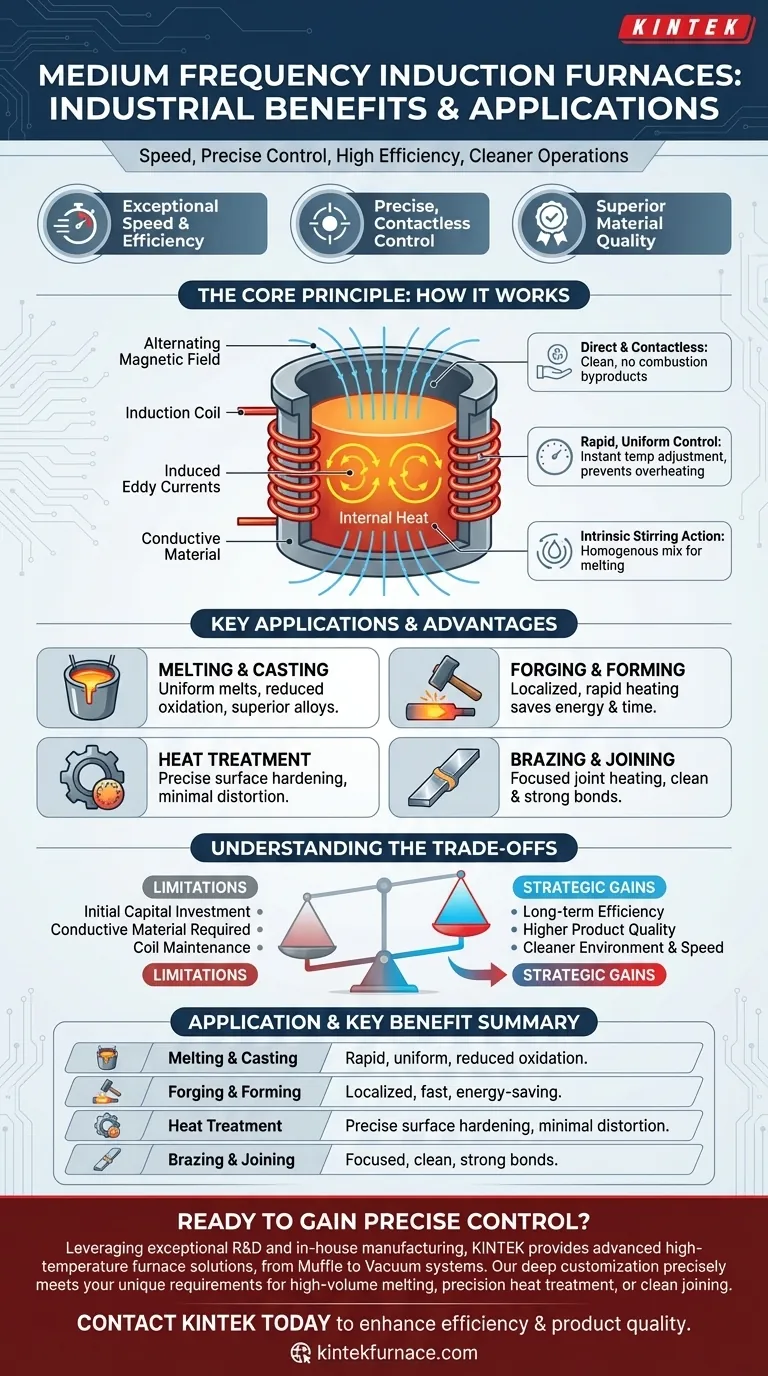

O Princípio Central: Como a Indução Oferece Desempenho Superior

Para entender os benefícios, você deve primeiro entender o mecanismo. Ao contrário de um forno convencional que aquece o exterior de um material com chamas ou elementos incandescentes, um forno de indução usa um campo magnético alternado e poderoso.

Aquecimento Direto e Sem Contato

Este campo magnético induz correntes parasitas elétricas diretamente dentro da peça de trabalho condutora. A própria resistência elétrica do material faz com que essas correntes gerem calor intenso e rápido de dentro.

Este processo é totalmente sem contato, eliminando a contaminação por subprodutos da combustão e reduzindo a necessidade de cadinhos em algumas aplicações, garantindo a pureza do material.

Controle Rápido e Uniforme de Temperatura

Como o calor é gerado dentro do material, o aquecimento é extremamente rápido. A potência fornecida à bobina de indução pode ser ajustada instantaneamente, permitindo um controle incrivelmente preciso sobre a temperatura do material e a taxa de aquecimento.

Este nível de controle é crítico para alcançar propriedades metalúrgicas específicas e prevenir o superaquecimento ou a degradação do material.

Ação de Agitação Intrínseca

Uma vantagem única em aplicações de fusão é o efeito de agitação eletromagnética. As mesmas forças que geram calor também criam um movimento de agitação natural e vigoroso dentro do metal fundido.

Isso garante uma mistura homogênea de ligas e uma temperatura uniforme em toda a fusão, levando a fundições de alta qualidade consistente sem agitadores mecânicos.

Principais Aplicações e Suas Vantagens

A versatilidade dos fornos de indução de média frequência deriva de sua capacidade de serem adaptados a tarefas industriais específicas, cada uma beneficiando-se dos princípios centrais do aquecimento por indução.

Fusão e Fundição

Esta é uma aplicação primária. Fundições usam esses fornos para fundir ferro, aço, cobre e ligas de alumínio. O controle preciso de temperatura e a ação de agitação resultam em fusões superiores e uniformes e reduzem a perda de elementos de liga valiosos por oxidação.

Forjamento e Conformação

Para o forjamento, apenas a porção do metal a ser trabalhada precisa ser aquecida. A indução permite o aquecimento rápido e localizado de tarugos ou das extremidades de tubos de aço, economizando energia e tempo significativos em comparação com o aquecimento de toda a peça de trabalho em um forno grande.

Tratamento Térmico e Endurecimento Superficial

Processos como têmpera e revenimento exigem controle exato de temperatura. A indução pode aquecer a superfície de uma peça (como uma engrenagem ou eixo) a uma profundidade e temperatura precisas antes de ser temperada, criando uma camada superficial endurecida enquanto o núcleo permanece dúctil.

Brasagem e União

Ao unir componentes metálicos, o aquecimento por indução pode ser focado precisamente na área da junta. Isso derrete o material de enchimento da brasagem para criar uma ligação forte e limpa sem aquecer e potencialmente distorcer todo o conjunto, um problema comum na eletrônica e na fabricação de precisão.

Compreendendo as Compensações

Embora altamente eficaz, a tecnologia de indução não é uma solução universal. Uma avaliação objetiva exige o reconhecimento de suas limitações.

Investimento de Capital Inicial

A tecnologia que alimenta um forno de indução — incluindo a fonte de alimentação, o sistema de resfriamento a água e as bobinas personalizadas — representa um custo inicial mais alto em comparação com fornos convencionais mais simples. Este investimento deve ser ponderado em relação aos ganhos de longo prazo em eficiência e qualidade do produto.

Restrições de Material

O princípio fundamental do aquecimento por indução exige que a peça de trabalho seja eletricamente condutora. Não é adequado para aquecer materiais não condutores como cerâmicas ou certos polímeros diretamente.

Projeto e Manutenção da Bobina

A bobina de indução é o coração do sistema e deve ser projetada adequadamente para o tamanho e forma específicos da peça de trabalho para ser eficiente. Essas bobinas de cobre resfriadas a água são duráveis, mas são um ponto crítico de manutenção e podem ser danificadas pelo contato com a peça de trabalho ou por superaquecimento.

Fazendo a Escolha Certa para Sua Operação

A seleção da tecnologia de aquecimento certa depende inteiramente do seu objetivo operacional principal.

- Se o seu foco principal é a fusão de metal de alto volume: O principal benefício é a combinação de ciclos de fusão rápidos, homogeneidade superior da liga devido à agitação eletromagnética e maior eficiência energética.

- Se o seu foco principal é o tratamento térmico de precisão ou a união: O principal benefício é o controle incomparável sobre a localização e temperatura da zona de calor, o que minimiza a distorção da peça e melhora a qualidade final.

- Se o seu foco principal é a eficiência operacional e um ambiente de trabalho mais limpo: O principal benefício é a eliminação de fumos de combustão, redução do calor ambiente e tempos de ciclo mais rápidos que aumentam a produção geral.

Em última análise, a adoção de um forno de indução de média frequência é uma decisão estratégica para obter controle preciso sobre seus processos de aquecimento, resultando em uma operação mais eficiente e capaz.

Tabela Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Fusão e Fundição | Fusão rápida, agitação eletromagnética para ligas uniformes, oxidação reduzida |

| Forjamento e Conformação | Aquecimento localizado e rápido economiza energia e tempo em comparação com o aquecimento de toda a peça de trabalho |

| Tratamento Térmico | Endurecimento superficial e revenimento precisos com mínima distorção da peça |

| Brasagem e União | Aquecimento focado na área da junta para ligações limpas e fortes sem distorção do conjunto |

Pronto para obter controle preciso sobre seus processos de aquecimento industrial?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios e instalações de produção soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades de aplicação exclusivas — seja para fusão de alto volume, tratamento térmico de precisão ou operações de união limpas.

Entre em contato com a KINTEL hoje para discutir como nossas soluções de aquecimento por indução podem aumentar sua eficiência, qualidade de produto e capacidade operacional.

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior