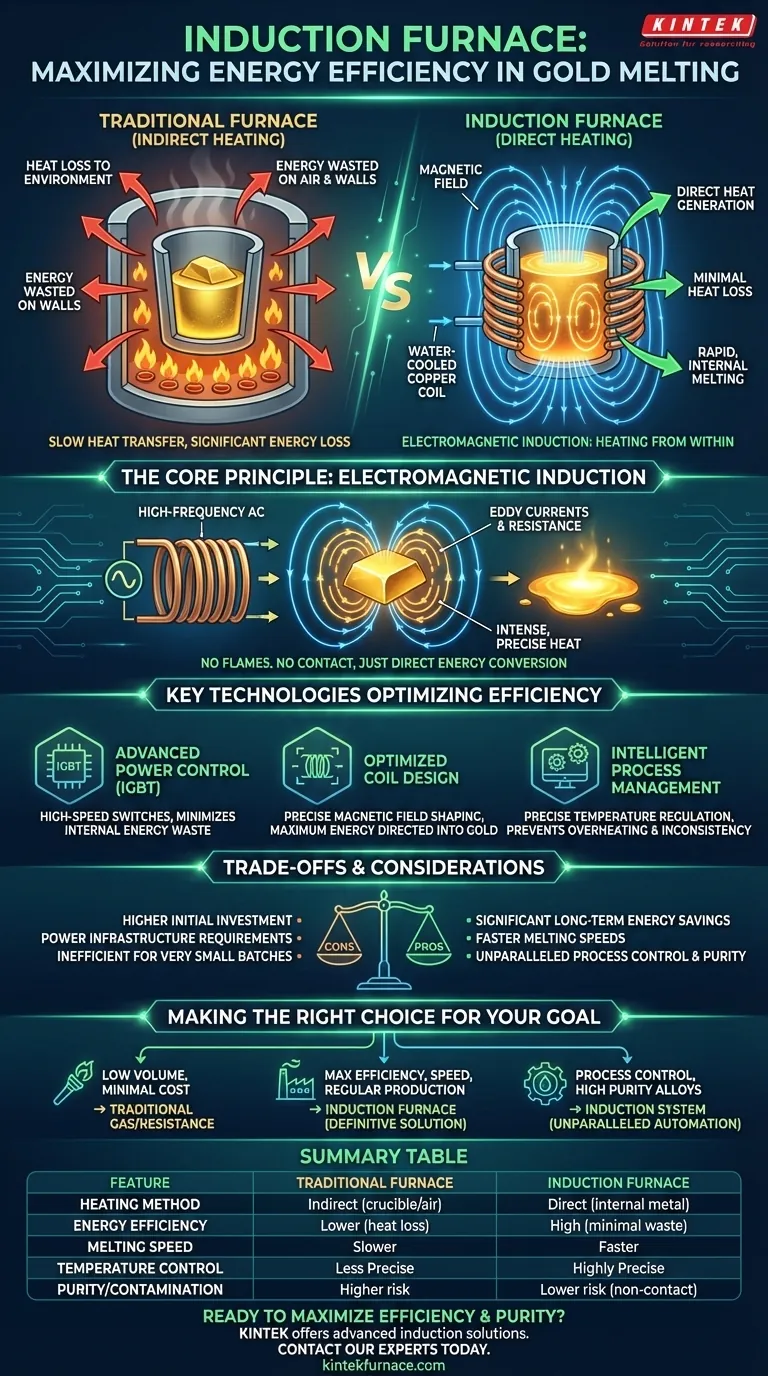

Em essência, um forno de indução melhora a eficiência energética ao usar um método sem contato para gerar calor diretamente dentro do próprio ouro. Ao contrário dos fornos tradicionais que aquecem o ar circundante e um cadinho para transferir calor lentamente, a indução transforma o metal em sua própria fonte de calor, reduzindo drasticamente a energia desperdiçada durante o processo.

A fusão tradicional desperdiça energia significativa aquecendo o ambiente ao redor do metal. A tecnologia de indução contorna essa ineficiência usando um campo magnético para fazer com que o próprio ouro seja a fonte de calor, convertendo quase toda a energia elétrica diretamente na energia necessária para a fusão.

O Princípio Central: Aquecimento de Dentro para Fora

A notável eficiência da fusão por indução decorre de um conceito fundamental da física: a indução eletromagnética. É um processo de aquecimento sem chamas, elementos externos ou contato físico.

Como Funciona a Indução Eletromagnética

Um forno de indução utiliza uma bobina potente feita de cobre. Quando uma corrente alternada (CA) de alta frequência é passada por esta bobina, ela cria um campo magnético forte e rapidamente variável ao redor do cadinho que contém o ouro.

Este campo magnético penetra no ouro e induz correntes elétricas potentes, conhecidas como correntes parasitas (eddy currents), a fluir diretamente dentro do metal. Como o ouro possui resistência elétrica natural, o fluxo dessas correntes parasitas gera calor intenso e preciso, fazendo com que ele derreta rapidamente de dentro para fora.

Por Que o Aquecimento Direto é Mais Eficiente

Em um forno tradicional a gás ou de resistência, a energia é gasta aquecendo um elemento ou queimando combustível. Esse calor deve então viajar através do ar, para as paredes do forno, através do cadinho e, finalmente, para o metal. Em cada etapa, uma quantidade significativa de energia é perdida para o ambiente circundante.

O aquecimento por indução é fundamentalmente diferente. Ele transfere energia com perda mínima porque a única função do campo magnético é criar correntes no metal. Quase toda a energia elétrica é convertida diretamente em calor onde é necessária, e não na câmara do forno.

Tecnologias Chave que Maximizam a Eficiência

Os fornos de indução modernos integram várias tecnologias chave que se baseiam neste princípio central para reduzir ainda mais o consumo de energia e otimizar o processo de fusão.

Controle Avançado de Potência (IGBT)

Os fornos modernos usam Transistores Bipolares de Porta Isolada (IGBTs) como chaves de potência de alta velocidade. Esses componentes são incrivelmente eficientes na conversão e controle da eletricidade de alta frequência necessária para a indução, minimizando a energia que é desperdiçada como calor na própria eletrônica do forno.

Design Otimizado da Bobina

O design da bobina de indução é fundamental. Ele é projetado para moldar e focar o campo magnético precisamente na carga metálica. Isso impede que o campo magnético "vaze" e induza correntes desperdiçadoras em outras partes do forno, garantindo que a energia máxima seja direcionada para o ouro.

Gerenciamento Inteligente de Processos

Sistemas de controle avançados fornecem regulação de temperatura precisa. Ao monitorar constantemente a fusão e ajustar a potência automaticamente, o forno usa apenas a quantidade exata de energia necessária para atingir e manter a temperatura alvo. Isso evita o superaquecimento desperdiçador e garante resultados metalúrgicos consistentes.

Entendendo as Compensações e Considerações

Embora altamente eficiente, a tecnologia de indução não é uma solução universal para todos os contextos. Reconhecer as compensações é fundamental para tomar uma decisão informada.

Custo Inicial de Investimento

Os fornos de indução geralmente têm um preço de compra inicial mais alto em comparação com sistemas de fusão mais simples baseados em gás ou resistência. A economia a longo prazo em energia e a velocidade operacional devem ser ponderadas em relação a essa despesa de capital inicial.

Requisitos de Infraestrutura Elétrica

Esses fornos são dispositivos elétricos potentes. Sua instalação deve ter um fornecimento elétrico adequado e estável para lidar com a carga, o que pode exigir uma atualização de infraestrutura para algumas oficinas menores.

Ineficiência em Tamanhos de Lote Pequenos

Um forno de indução é projetado para uma faixa específica de volumes. Usar consistentemente um forno grande para fundir quantidades muito pequenas de ouro pode ser ineficiente, pois o sistema ainda requer uma quantidade base de energia para criar o campo magnético.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de adotar a tecnologia de indução depende inteiramente de suas prioridades operacionais.

- Se seu foco principal for fusão de baixo volume e infrequente com custo inicial mínimo: Um maçarico a gás tradicional ou um pequeno forno de resistência pode continuar sendo uma escolha prática.

- Se seu foco principal for maximizar a eficiência energética, pureza e velocidade para produção regular: Um forno de indução é a solução moderna definitiva que oferece economias de custo significativas a longo prazo.

- Se seu foco principal for controle de processo e repetibilidade para ligas de alto valor: A automação, o controle preciso da temperatura e a natureza livre de contaminação de um sistema de indução são incomparáveis.

Ao entender o princípio do aquecimento eletromagnético direto, você pode fazer um investimento estratégico que traz dividendos em eficiência, qualidade e excelência operacional.

Tabela Resumo:

| Característica | Forno Tradicional | Forno de Indução |

|---|---|---|

| Método de Aquecimento | Indireto (aquece cadinho/ar) | Direto (aquece o metal internamente) |

| Eficiência Energética | Menor (perda de calor significativa) | Alta (desperdício mínimo de energia) |

| Velocidade de Fusão | Mais Lenta | Mais Rápida |

| Controle de Temperatura | Menos Preciso | Altamente Preciso |

| Pureza/Contaminação | Risco maior | Risco menor (sem contato) |

Pronto para maximizar sua eficiência e pureza na fusão de ouro?

As soluções avançadas de fornos de indução da KINTEK alavancam nossa excepcional P&D e fabricação interna para oferecer eficiência energética inigualável, controle preciso de temperatura e velocidades de fusão rápidas para joalheiros, refinadores e produtores de alto volume. Nossas capacidades profundas de personalização garantem que o sistema seja perfeitamente adaptado aos seus tamanhos de lote específicos e objetivos operacionais.

Contate nossos especialistas hoje para discutir como um forno de indução KINTEK pode reduzir seus custos de energia e aprimorar a qualidade de sua produção.

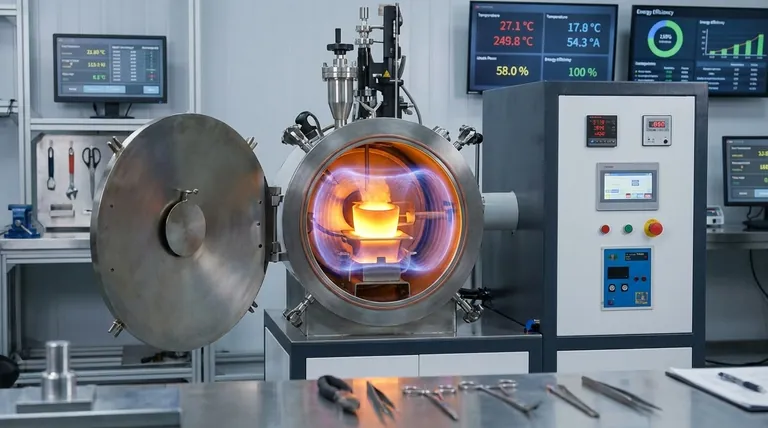

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear