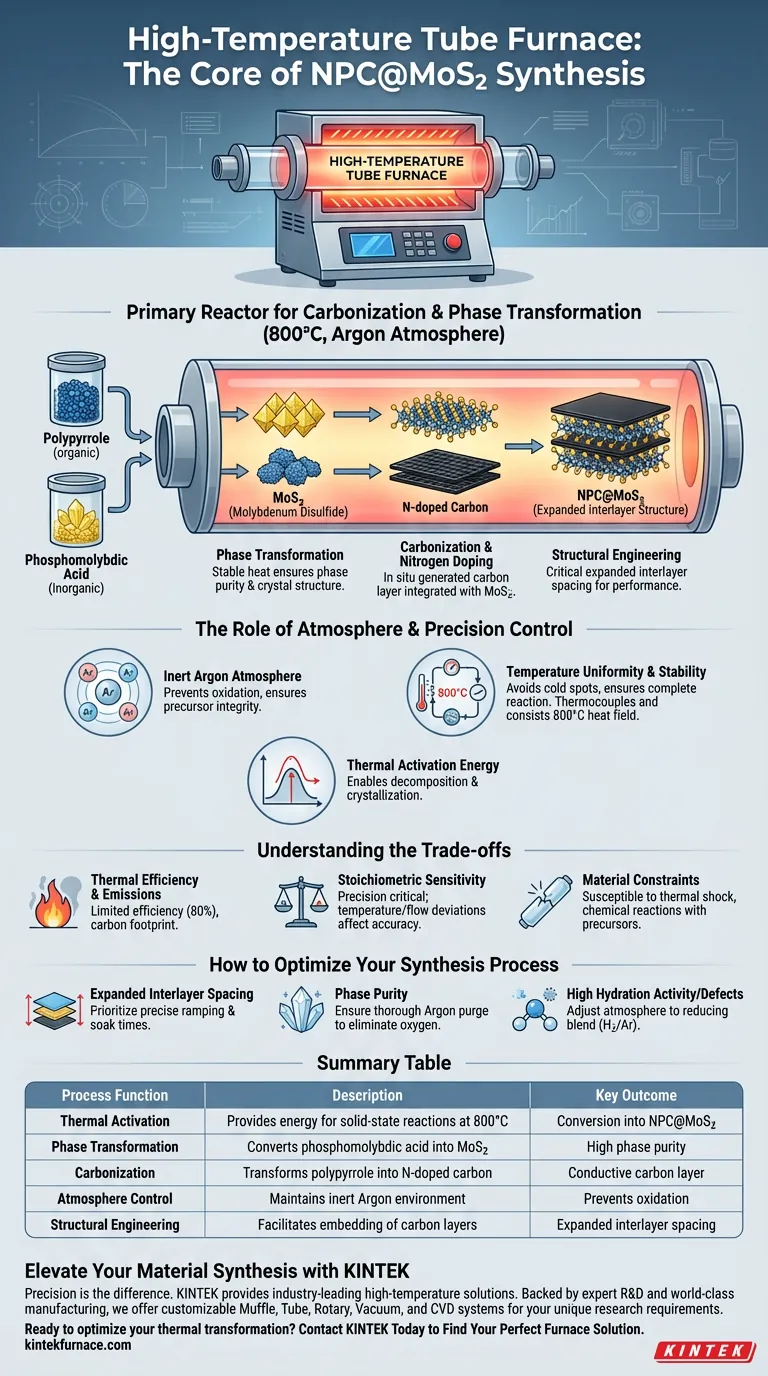

Na síntese de NPC@MoS2, um forno tubular de alta temperatura atua como o reator principal para carbonização e transformação de fase simultâneas. Ele fornece um ambiente térmico estritamente controlado — tipicamente mantido a 800°C sob uma atmosfera inerte de argônio — que permite a conversão química de precursores orgânicos e inorgânicos em um nanocompósito estruturado.

O forno tubular fornece a energia de ativação térmica necessária para converter polipirrol e ácido fosfomolíbdico em uma estrutura de dissulfeto de molibdênio (NPC@MoS2) incorporada em carbono dopado com nitrogênio, enquanto previne a oxidação.

O Mecanismo de Transformação Térmica

O forno tubular não é meramente um aquecedor; é uma ferramenta de precisão que impulsiona reações químicas específicas através de entrada de energia controlada.

Facilitando a Transformação de Fase

O forno fornece o ambiente de alta temperatura necessário para transformar o ácido fosfomolíbdico em dissulfeto de molibdênio (MoS2). Este processo requer calor estável para garantir que o precursor atinja a pureza de fase e a estrutura cristalina corretas.

Impulsionando a Carbonização e a Dopagem com Nitrogênio

À medida que o MoS2 se forma, o forno facilita simultaneamente a carbonização do polipirrol. Isso resulta em uma camada de carbono gerada in situ que se integra às camadas de MoS2.

Engenharia da Expansão Intercamadas

O ambiente de aquecimento controlado permite que a camada de carbono se incorpore nas camadas de MoS2. Essa disposição espacial específica cria uma estrutura intercamadas expandida, que é crítica para o desempenho eletroquímico do material final.

O Papel da Atmosfera e do Controle de Precisão

Além do aquecimento simples, o forno tubular gerencia o ambiente químico para garantir a integridade do compósito NPC@MoS2.

Mantendo Ambientes Inertes

Ao usar uma atmosfera de argônio, o forno impede a oxidação dos precursores. Sem essa proteção inerte, o carbono seria queimado e o molibdênio formaria óxidos em vez do dissulfeto desejado.

Uniformidade e Estabilidade da Temperatura

Fornos tubulares de alta temperatura utilizam termopares e sistemas de controle de feedback para manter um "campo de calor" estável. Essa uniformidade é essencial para garantir que toda a amostra passe por uma reação completa e consistente, evitando "pontos frios" que resultam em fases impuras.

Fornecendo Energia de Ativação

Na síntese em estado sólido, o forno fornece a energia de ativação térmica necessária para que os reagentes superem as barreiras de energia. Isso permite a decomposição dos precursores e a subsequente cristalização do produto alvo NPC@MoS2.

Compreendendo os Compromissos

Embora os fornos tubulares de alta temperatura sejam indispensáveis, eles apresentam desafios específicos que os pesquisadores devem gerenciar.

Eficiência Térmica e Emissões

Fornos de alta temperatura tradicionais podem ter eficiência térmica limitada, geralmente em torno de 80%. Além disso, se o forno for alimentado por eletricidade gerada por combustíveis fósseis ou por combustão, ele contribui para a pegada de carbono geral da produção do material.

Sensibilidade Estequiométrica

A precisão do forno é uma faca de dois gumes; pequenas flutuações na temperatura ou nas taxas de fluxo de gás podem levar a desvios na precisão estequiométrica do MoS2. Se a temperatura for muito baixa, a carbonização pode ser incompleta; se muito alta, a estrutura cristalina pode colapsar ou sinterizar em excesso.

Restrições de Material

Os tubos, frequentemente feitos de quartzo ou cerâmica, são suscetíveis a choque térmico se resfriados muito rapidamente. Além disso, certos precursores químicos podem reagir com a própria parede do tubo em altas temperaturas, potencialmente contaminando a amostra ou danificando o equipamento.

Como Otimizar Seu Processo de Síntese

Para converter com sucesso precursores em NPC@MoS2 de alta qualidade, sua abordagem ao gerenciamento do forno deve depender de seus objetivos específicos de material.

- Se seu foco principal é o espaçamento intercamadas expandido: Priorize rampas de temperatura e tempos de imersão precisos para permitir que o carbono in situ se incorpore uniformemente entre as camadas de MoS2.

- Se seu foco principal é a pureza de fase: Certifique-se de que o forno seja purgado completamente com argônio antes do aquecimento para eliminar todos os vestígios de oxigênio que poderiam levar à formação de óxido de molibdênio.

- Se seu foco principal é alta atividade de hidratação ou defeitos: Ajuste a atmosfera para uma mistura redutora (como H2/Ar) se você pretende induzir vacâncias de oxigênio ou estados metálicos específicos dentro do precursor.

Ao ajustar precisamente o ambiente térmico e atmosférico, o forno tubular transforma precursores brutos em um nanocompósito NPC@MoS2 sofisticado e funcional.

Tabela Resumo:

| Função do Processo | Descrição | Resultado Chave |

|---|---|---|

| Ativação Térmica | Fornece energia para reações em estado sólido a 800°C | Conversão de precursores em NPC@MoS2 |

| Transformação de Fase | Converte ácido fosfomolíbdico em MoS2 | Alta pureza de fase e estrutura cristalina |

| Carbonização | Transforma polipirrol em carbono dopado com N | Camada de carbono condutora gerada in situ |

| Controle de Atmosfera | Mantém ambiente inerte de Argônio | Previne oxidação e garante integridade do material |

| Engenharia Estrutural | Facilita a incorporação de camadas de carbono | Espaçamento intercamadas expandido para desempenho |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão é a diferença entre um experimento falho e um avanço na síntese de nanocompósitos. A KINTEK fornece soluções de alta temperatura líderes na indústria, projetadas para as demandas rigorosas da produção de NPC@MoS2.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Se você precisa de controle de atmosfera especializado ou campos térmicos projetados sob medida, nossos fornos de laboratório são totalmente personalizáveis para atender aos seus requisitos de pesquisa exclusivos.

Pronto para otimizar sua transformação térmica?

Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno perfeita

Guia Visual

Referências

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno tubular programável facilita a transformação de materiais Al/SiC? Calor de Precisão para Revestimentos Cerâmicos

- Quais são as principais aplicações dos fornos horizontais na indústria aeroespacial? Melhore o desempenho dos componentes com tratamento térmico de precisão

- Quais são as vantagens de usar um forno tubular de alta temperatura para a fabricação de sensores de rGO? Precisão e Desempenho

- Qual o papel de um forno tubular de grau industrial na pirólise de catalisadores de carbeto de molibdênio modificado com níquel?

- Por que é necessário um forno tubular com atmosfera de argônio para a sinterização de espuma SS316L? Proteja a integridade do seu material

- Quais são as principais diferenças de aparência entre fornos tubulares e fornos tipo mufla? Compare Formas e Usos para o Seu Laboratório

- O que é um forno tubular de atmosfera? Desbloqueie Processamento de Alta Temperatura de Precisão

- Qual é o principal objetivo do uso de um forno tubular de alta temperatura? Domine a Síntese de nZVI@BC com Precisão