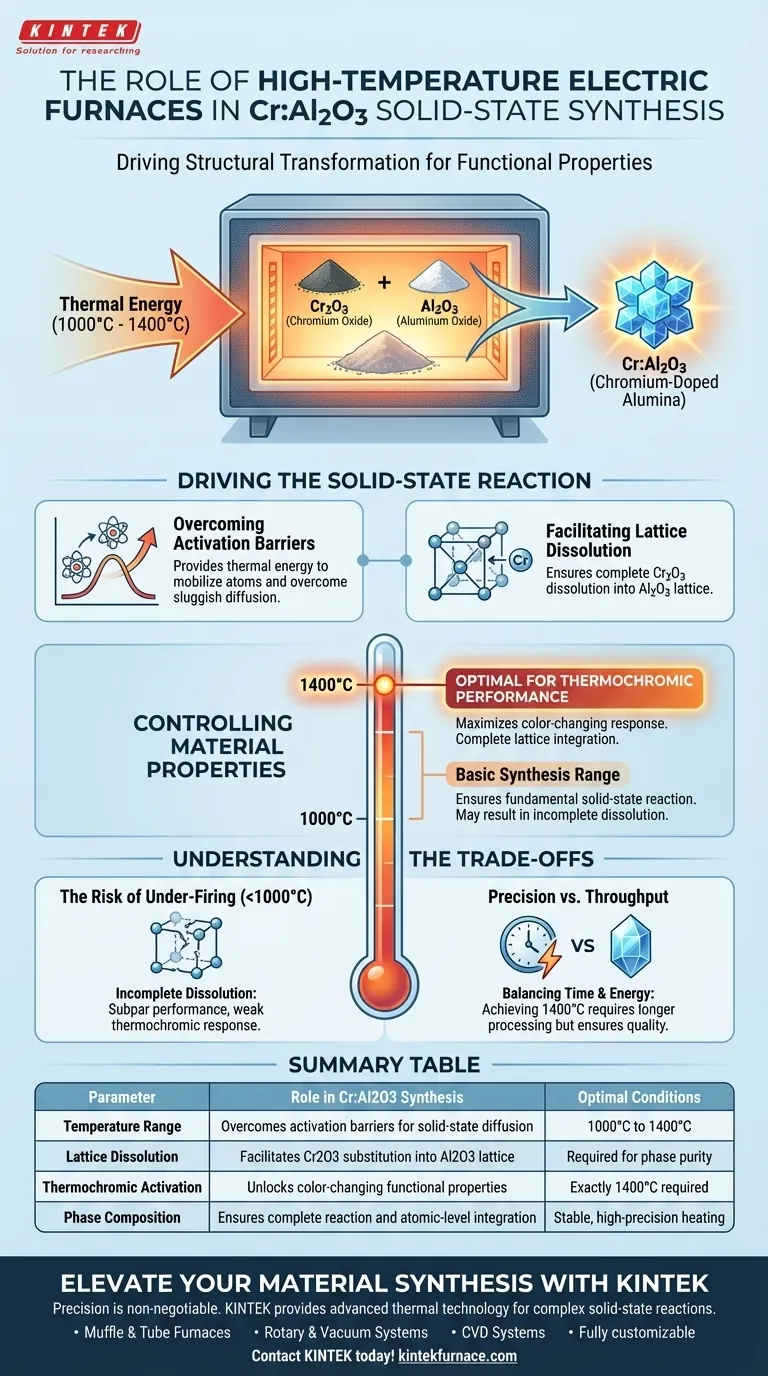

O forno elétrico de alta temperatura atua como o principal impulsionador da transformação estrutural durante a síntese de alumina dopada com cromo. Ele fornece a energia térmica essencial, especificamente entre 1000°C e 1400°C, necessária para dissolver o óxido de cromo (Cr2O3) na rede de cristal da alumina (Al2O3). Este processo não se trata apenas de aquecimento; trata-se de controlar precisamente a composição de fase para ativar as propriedades funcionais específicas do material.

Insight Central: O forno faz mais do que calcinar o pó; ele dita o desempenho do material. Atingir uma temperatura de exatamente 1400°C é fundamental para garantir a integração completa da rede, o que resulta diretamente na resposta termocrômica (mudança de cor) ideal do pó final.

Impulsionando a Reação em Estado Sólido

A síntese de alumina dopada com cromo é uma reação em estado sólido, o que significa que a mudança química ocorre sem que os materiais se fundam em um líquido. O forno facilita isso por meio de mecanismos específicos.

Superando Barreiras de Ativação

A difusão em estado sólido é inerentemente lenta à temperatura ambiente. O forno fornece a energia de ativação térmica necessária para mobilizar átomos.

Ao manter temperaturas acima de 1000°C, o forno permite que as partículas reativas superem sua inércia. Isso possibilita o movimento atômico necessário para que a reação prossiga a uma taxa prática.

Facilitando a Dissolução da Rede

O objetivo principal desta síntese é a dissolução completa de Cr2O3 na rede de Al2O3.

O forno cria um ambiente onde os íons de cromo podem substituir efetivamente os íons de alumínio dentro da estrutura cristalina. Essa integração em nível atômico é o que fundamentalmente muda a natureza do pó de alumina.

Controlando as Propriedades do Material

A precisão do forno elétrico correlaciona-se diretamente com a qualidade e a funcionalidade do pó sintetizado.

Determinando a Composição de Fase

A estabilidade da temperatura é vital para garantir a pureza de fase.

Se a temperatura flutuar ou não atingir o limiar necessário, o processo de dissolução pode ser incompleto. Isso resulta em uma mistura de óxidos não reagidos em vez de uma estrutura cristalina dopada unificada.

Desbloqueando o Desempenho Termocrômico

O principal objetivo funcional da síntese de Cr:Al2O3 é frequentemente seu desempenho termocrômico — sua capacidade de mudar de cor com a temperatura.

A referência primária indica que um tratamento a 1400°C é especificamente necessário para maximizar essa resposta. O forno permite que você atinja e mantenha essa temperatura exata para garantir que as propriedades ópticas sejam totalmente desenvolvidas.

Compreendendo os Compromissos

Embora altas temperaturas sejam necessárias, o processo requer gerenciamento cuidadoso para evitar armadilhas comuns.

O Risco de Subaquecimento

Operar na extremidade inferior da faixa (perto de 1000°C) pode iniciar a reação, mas não completá-la.

A dissolução incompleta do cromo leva a um desempenho inferior. Embora o material possa quimicamente se assemelhar ao alvo, ele carecerá da intensa resposta termocrômica que define a alumina dopada com cromo de alta qualidade.

Precisão vs. Rendimento

Atingir o padrão ideal de 1400°C geralmente requer tempos de processamento mais longos ou maior consumo de energia em comparação com tratamentos de temperatura mais baixa.

Você deve equilibrar o custo de energia e tempo contra o requisito rigoroso de desempenho do material. Cortar o perfil térmico no forno levará invariavelmente a uma degradação nas capacidades de mudança de cor do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para obter os melhores resultados com seu forno elétrico de alta temperatura, alinhe seu perfil térmico com seus requisitos de desempenho específicos.

- Se o seu foco principal é a síntese básica: Opere na faixa de 1000°C a 1400°C para garantir que a reação fundamental em estado sólido entre Cr2O3 e Al2O3 ocorra.

- Se o seu foco principal é o desempenho termocrômico máximo: Você deve configurar o forno para atingir e manter uma temperatura estável de 1400°C, pois essa temperatura específica é necessária para propriedades ideais de mudança de cor.

O forno não é apenas uma fonte de calor; é a ferramenta de precisão que define a arquitetura atômica do seu produto final.

Tabela Resumo:

| Parâmetro | Papel na Síntese de Cr:Al2O3 | Condições Ideais |

|---|---|---|

| Faixa de Temperatura | Supera barreiras de ativação para difusão em estado sólido | 1000°C a 1400°C |

| Dissolução de Rede | Facilita a substituição de Cr2O3 na rede de Al2O3 | Necessário para pureza de fase |

| Ativação Termocrômica | Desbloqueia propriedades funcionais de mudança de cor | Exatamente 1400°C necessário |

| Composição de Fase | Garante reação completa e integração em nível atômico | Aquecimento estável e de alta precisão |

Eleve a Síntese do Seu Material com a KINTEK

A precisão é inegociável quando o desempenho do seu material depende da integração exata da rede. A KINTEK fornece a tecnologia térmica avançada necessária para dominar reações complexas em estado sólido.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de fornos de alta temperatura para laboratório, incluindo:

- Fornos Mufla e Tubulares para processamento em lote preciso.

- Sistemas Rotativos e a Vácuo para controle de atmosfera especializado.

- Sistemas CVD para revestimento e síntese avançados.

Todos os sistemas KINTEK são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta que sua alumina dopada com cromo atinja todo o seu potencial termocrômico com nossas soluções de aquecimento líderes do setor.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados!

Guia Visual

Referências

- Eren Özmen, Mark D. Losego. Rapid, Direct Fabrication of Thermochromic Ceramic Composite Sensors via Flash Lamp Annealing. DOI: 10.1002/adem.202400323

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- O que é um forno de batelada? Tratamento Térmico de Precisão Mestre para Materiais Diversificados

- Como um gradiente térmico ajustável beneficia amostras sensíveis em fornos mufla? Evitar Choque Térmico e Garantir Precisão

- Quais considerações de segurança e manutenção são importantes ao usar um forno de resistência tipo caixa? Garanta Confiabilidade e Segurança a Longo Prazo

- Qual é a função principal de um forno mufla na síntese de materiais supercondutores? Domine as Reações de Estado Sólido

- Qual é a principal desvantagem dos fornos mufla em relação à dispersão de gás inerte? Saiba como garantir uma atmosfera uniforme

- Quais são as principais aplicações de um forno mufla? Desbloqueie o Aquecimento de Precisão para Transformações de Materiais

- O que é um forno mufla e como funciona? Descubra Soluções de Aquecimento Limpas e Precisas

- Como um forno mufla industrial atinge controle preciso de temperatura? Dominando a Precisão no Tratamento Térmico de CCCM