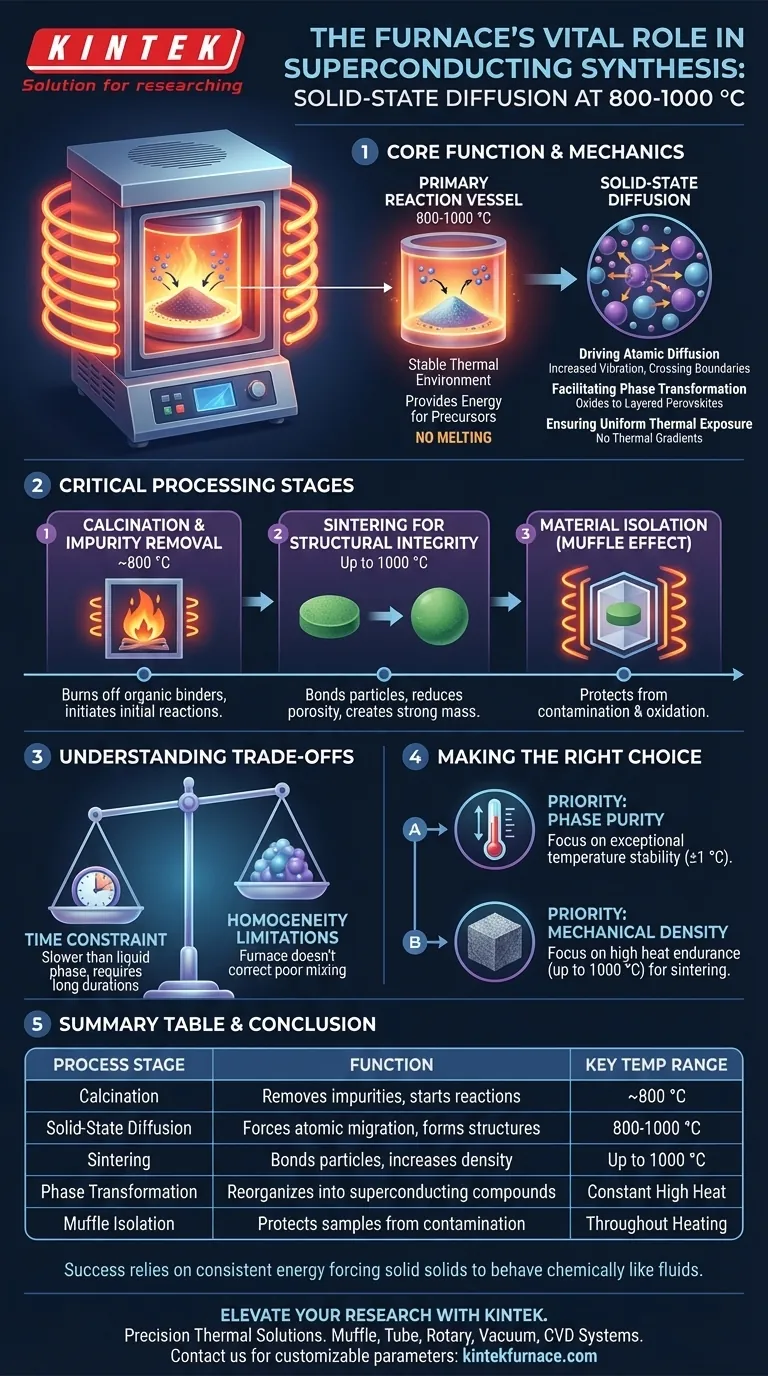

Um forno de resistência tipo caixa de alta temperatura atua como o vaso de reação primário para a síntese em estado sólido de materiais supercondutores. Ele cria um ambiente térmico estável, tipicamente mantido entre 800 e 1000 °C, que fornece a energia necessária para que os pós precursores reajam química e estruturalmente sem derreter.

O papel principal do forno é impulsionar a difusão em estado sólido. Ao manter um calor preciso por longos períodos, ele força os átomos a migrar entre as partículas sólidas, reorganizando-os nas estruturas cristalinas específicas e em camadas necessárias para a supercondutividade.

A Mecânica da Síntese em Estado Sólido

Impulsionando a Difusão Atômica

Na síntese em estado sólido, os materiais não são derretidos em um líquido para serem misturados. Em vez disso, o forno fornece energia térmica suficiente para aumentar a vibração atômica, permitindo que os átomos se movam fisicamente (difundam) através das fronteiras das partículas em pó.

Facilitando a Transformação de Fase

Essa difusão desencadeia uma transformação de fase química. A mistura de óxidos precursores brutos muda de estados fundamentais, reorganizando-se em compostos supercondutores complexos, como estruturas de perovskita em camadas.

Garantindo Exposição Térmica Uniforme

O design de "caixa" ou "mufla" garante que o calor seja aplicado uniformemente de todos os lados. Essa uniformidade é crucial para evitar gradientes térmicos, que poderiam levar a taxas de reação desiguais e seções impuras dentro da amostra supercondutora final.

Estágios Críticos de Processamento

Calcinação e Remoção de Impurezas

Antes que a estrutura final seja formada, o forno é frequentemente usado para pré-calcinação (geralmente em torno de 800 °C). Esta etapa queima aglutinantes orgânicos ou impurezas e desencadeia as reações iniciais em estado sólido entre os óxidos constituintes.

Sinterização para Integridade Estrutural

Após a calcinação, o forno realiza a sinterização. Este processo aquece o "compacto verde" (pó prensado) para ligar as partículas, reduzir a porosidade e criar uma massa sólida densa e mecanicamente forte.

Isolamento do Material (O Efeito "Mufla")

O design de um forno mufla envolve o material em uma câmara separada (a mufla). Isso protege o supercondutor do contato direto com os elementos de aquecimento ou subprodutos da combustão, prevenindo contaminação e oxidação que degradariam as propriedades elétricas.

Compreendendo os Compromissos

A Restrição do Tempo

A difusão em estado sólido é inerentemente mais lenta do que as reações em fase líquida. Consequentemente, este método de síntese requer tempo significativo dentro do forno para garantir que a reação permeie todo o volume do material.

Limitações de Homogeneidade

Embora o forno forneça calor uniforme, ele não pode corrigir pós precursores mal misturados. Se a mistura física inicial for inadequada, o alcance limitado da difusão atômica significa que o supercondutor final carecerá de homogeneidade química.

Fazendo a Escolha Certa para o Seu Objetivo

Se o seu foco principal é Pureza de Fase: Priorize um forno com estabilidade de temperatura excepcional (±1 °C) para garantir que o material permaneça estritamente dentro da janela estreita necessária para a formação de perovskita.

Se o seu foco principal é Densidade Mecânica: Concentre-se nas capacidades de sinterização da unidade, garantindo que ela possa manter calor elevado (até 1000 °C) por longos períodos para maximizar a ligação de partículas e reduzir a porosidade.

O sucesso da síntese supercondutora, em última análise, depende da capacidade do forno de fornecer energia consistente que força os sólidos a se comportarem quimicamente como fluidos.

Tabela Resumo:

| Estágio do Processo | Função na Síntese | Faixa de Temperatura Chave |

|---|---|---|

| Calcinação | Remove impurezas e inicia reações precursoras | ~800 °C |

| Difusão em Estado Sólido | Força a migração atômica para formar estruturas cristalinas em camadas | 800 - 1000 °C |

| Sinterização | Liga partículas para aumentar a densidade e a integridade estrutural | Até 1000 °C |

| Transformação de Fase | Reorganiza óxidos em compostos supercondutores complexos | Calor Elevado Constante |

| Isolamento da Mufla | Protege amostras contra contaminação e oxidação | Durante todo o Aquecimento |

Eleve sua Pesquisa em Supercondutores com a KINTEK

A precisão é fundamental ao gerenciar as delicadas transformações de fase necessárias para materiais supercondutores. Na KINTEK, nos especializamos em soluções térmicas de alto desempenho projetadas para ambientes de laboratório rigorosos. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD—todos totalmente personalizáveis para seus parâmetros de síntese específicos.

Se você precisa de estabilidade de temperatura excepcional para pureza de fase ou resistência prolongada a altas temperaturas para sinterização, os fornos KINTEK fornecem o ambiente térmico uniforme que seus materiais exigem. Entre em contato conosco hoje para discutir suas necessidades exclusivas e ver como nossos fornos de laboratório avançados podem acelerar seus avanços em ciência de materiais.

Guia Visual

Referências

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como limpar um forno mufla? Passos Essenciais para Proteger o Seu Equipamento

- Como um forno mufla controla a atmosfera ao redor da amostra? Alcance o Processamento Preciso de Materiais

- Por que um forno mufla industrial é necessário para o pré-aquecimento de ligas Fe-C-B-Cr-W? Garanta a Integridade Estrutural

- Por que um forno mufla de laboratório de alta temperatura é usado para BaTiO3? Alcançar Fases Cristalinas Tetragonais Ótimas

- Qual o papel de um forno mufla de laboratório de alta temperatura na LLZO dopada com índio? Otimizar a Síntese de Eletrólitos Sólidos

- Quais são as funções principais de um forno mufla no processo de recozimento de filmes de SnO2? Otimize o Desempenho do Seu TCO

- Quais são as funções primárias dos fornos de resistência de laboratório no refino de chumbo? Alcançar precisão térmica de 700°C

- Qual é a conclusão em relação à comparação entre fornos mufla e fornos a vácuo? Escolha o Forno Certo para o Seu Processo