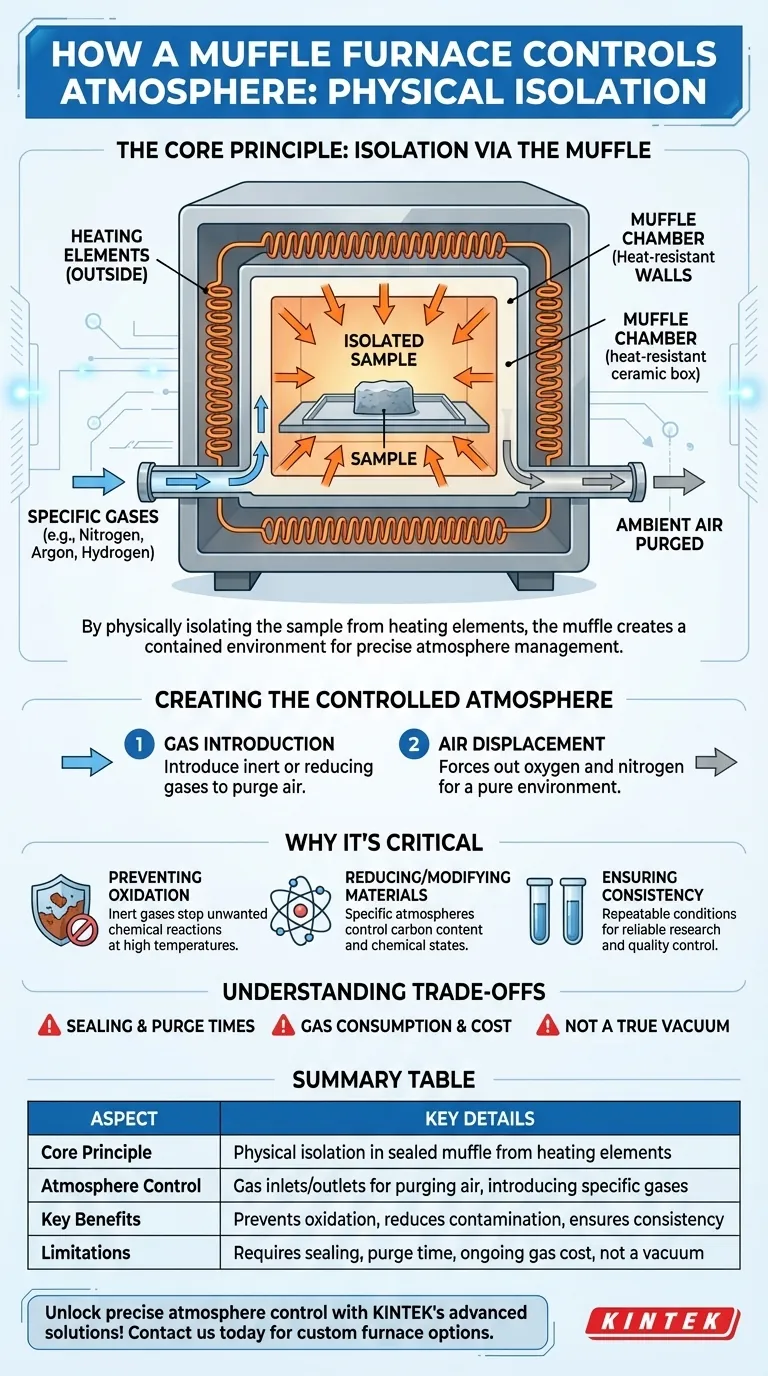

Em sua essência, um forno mufla controla a atmosfera isolando fisicamente a amostra da fonte de aquecimento. Ele usa uma câmara interna selada, conhecida como "mufla", que contém o material sendo aquecido. Este design cria um ambiente autocontido, permitindo introduzir gases específicos e purgar o ar ambiente sem interferência dos elementos de aquecimento ou contaminantes externos.

A capacidade do forno de controlar a atmosfera depende de um único princípio de design: isolamento físico. Ao colocar a amostra dentro de uma câmara selada (a 'mufla') que é separada dos elementos de aquecimento, o forno cria um ambiente contido onde a atmosfera pode ser precisamente gerenciada sem contaminação.

O Princípio Fundamental: Isolamento através da Mufla

Para realmente entender o controle da atmosfera, você deve primeiro entender a arquitetura fundamental do forno. A "mufla" é a chave para todo o processo.

O que é uma "Mufla"?

Uma mufla é uma câmara em forma de caixa feita de material cerâmico refratário (resistente ao calor). Sua amostra é colocada dentro desta caixa.

Os elementos de aquecimento do forno estão localizados fora da mufla, aquecendo-a externamente. A mufla então irradia esse calor para dentro, garantindo que a amostra seja aquecida uniformemente.

Separando Aquecimento do Ambiente

Essa separação é a característica mais crítica. Em fornos mais simples, os elementos de aquecimento estão no mesmo espaço que a amostra, o que significa que podem reagir com ou liberar partículas sobre o material.

Ao isolar a amostra, o design da mufla garante que as únicas coisas dentro da câmara sejam a amostra e a atmosfera que você escolhe criar. Ele impede a contaminação por subprodutos de combustão ou pelos próprios elementos de aquecimento.

Criando a Atmosfera Controlada

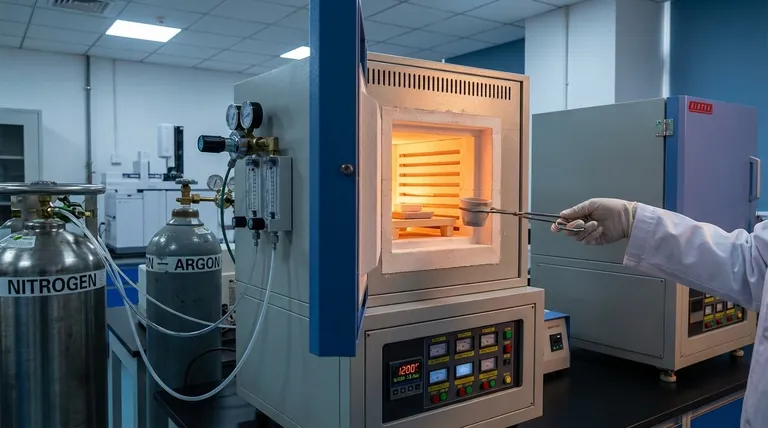

Com a amostra isolada, controlar a atmosfera se torna um processo direto. A câmara da mufla é equipada com entradas e saídas de gás.

Um gás específico, como nitrogênio, argônio, hidrogênio ou uma mistura de gases, é alimentado na câmara através da entrada. Este gás de entrada purga o ar original (principalmente oxigênio e nitrogênio) e o força a sair pela saída.

Uma vez que o ar ambiente é deslocado, a câmara é preenchida com uma atmosfera conhecida e controlada que pode ser mantida durante todo o processo de aquecimento.

Por Que o Controle da Atmosfera é Crítico

Gerenciar a atmosfera não é apenas uma característica opcional; para muitas tarefas avançadas de processamento e análise de materiais, é um requisito absoluto.

Prevenindo Oxidação Indesejada

Muitos materiais reagem com o oxigênio em altas temperaturas, um processo chamado oxidação. Isso pode arruinar uma amostra, alterar suas propriedades ou invalidar um experimento.

Ao encher a mufla com um gás inerte como nitrogênio ou argônio, você remove o oxigênio e cria um ambiente onde essas reações químicas indesejadas não podem ocorrer.

Reduzindo ou Modificando Materiais

Para alguns processos, é necessária uma atmosfera redutora usando gases como hidrogênio. Isso pode ser usado para remover oxigênio de um composto ou alcançar um estado químico específico.

Da mesma forma, atmosferas específicas podem ser usadas para controlar o teor de carbono, prevenindo a carbonização ou descarbonização indesejada de uma amostra.

Garantindo a Consistência do Processo

Uma atmosfera controlada garante que cada amostra seja processada sob condições idênticas. Essa repetibilidade é essencial para pesquisa científica, controle de qualidade e manufatura, onde mesmo pequenas variações podem levar a resultados diferentes.

Compreendendo as Desvantagens

Embora poderoso, este método de controle da atmosfera possui considerações e limitações práticas das quais você deve estar ciente.

Tempos de Vedação e Purga

A eficácia da atmosfera controlada depende inteiramente da qualidade da vedação da porta do forno. Qualquer vazamento permitirá que o ar ambiente contamine a câmara.

Além disso, purgar a câmara de todo o ar ambiente não é instantâneo. Requer um fluxo suficiente do gás desejado por um período específico antes do início do ciclo de aquecimento para garantir um ambiente puro.

Consumo e Custo do Gás

Manter uma atmosfera controlada requer um suprimento contínuo de gás, o que representa um custo operacional contínuo. Para processos que exigem longas durações ou altas taxas de fluxo de gás, isso pode ser uma despesa significativa.

Não é um Vácuo Verdadeiro

Um forno mufla padrão desloca o ar com outro gás; ele não cria um vácuo intenso. Embora possa reduzir efetivamente o oxigênio a níveis muito baixos, não é um substituto para um forno a vácuo dedicado se o seu processo exigir uma ausência quase completa de todas as moléculas de gás.

Fazendo a Escolha Certa para o Seu Processo

A aplicação desse conhecimento depende do seu objetivo específico. A abordagem atmosférica correta é determinada pelo material com o qual você está trabalhando e pelo resultado desejado.

- Se o seu foco principal é prevenir a oxidação: Use um gás inerte como nitrogênio ou argônio para purgar completamente a câmara antes e durante o aquecimento.

- Se o seu foco principal é a pureza do material: O isolamento da mufla é o seu maior trunfo, pois protege sua amostra de qualquer contaminação dos elementos de aquecimento.

- Se o seu foco principal é o simples aquecimento em alta temperatura no ar: O controle da atmosfera não é necessário, mas você ainda se beneficia da capacidade da mufla de fornecer calor radiante altamente uniforme.

Compreender esse princípio de isolamento permite que você selecione e opere o equipamento certo para alcançar resultados precisos e repetíveis em seu trabalho.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Isolamento físico da amostra em uma câmara mufla selada, separada dos elementos de aquecimento |

| Controle da Atmosfera | Entradas/saídas de gás para purgar o ar e introduzir gases inertes ou redutores (ex: nitrogênio, argônio, hidrogênio) |

| Principais Benefícios | Previne oxidação, reduz contaminação, garante consistência e repetibilidade do processo |

| Limitações | Requer boa vedação, tempo de purga, custos contínuos de gás e não cria vácuo |

Desbloqueie o controle preciso da atmosfera para o seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos adaptar soluções às suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento de materiais!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO