Os fornos mufla industriais atingem controle preciso de temperatura através de um sofisticado sistema automatizado que acopla controladores de temperatura de alta precisão com retificadores controlados por silício (SCRs) de alta potência. Projetados especificamente para o tratamento térmico de Materiais Compósitos de Carbono-Carbono (CCCM), esses sistemas utilizam regulação de dupla posição e saídas de potência de até 5 kW para forçar a temperatura da zona de aquecimento a aderir estritamente aos valores predefinidos. Isso cria o ambiente térmico altamente estável e livre de contaminação necessário para análise precisa de materiais e modificação estrutural.

Ponto Principal: A precisão nesses fornos não se trata apenas de medir o calor, mas de como a energia é entregue. A integração de controladores de alta precisão com SCRs robustos garante que a carga elétrica pesada necessária para altas temperaturas seja modulada com precisão de tempo, evitando desvios térmicos e garantindo mudanças moleculares uniformes em compósitos sensíveis.

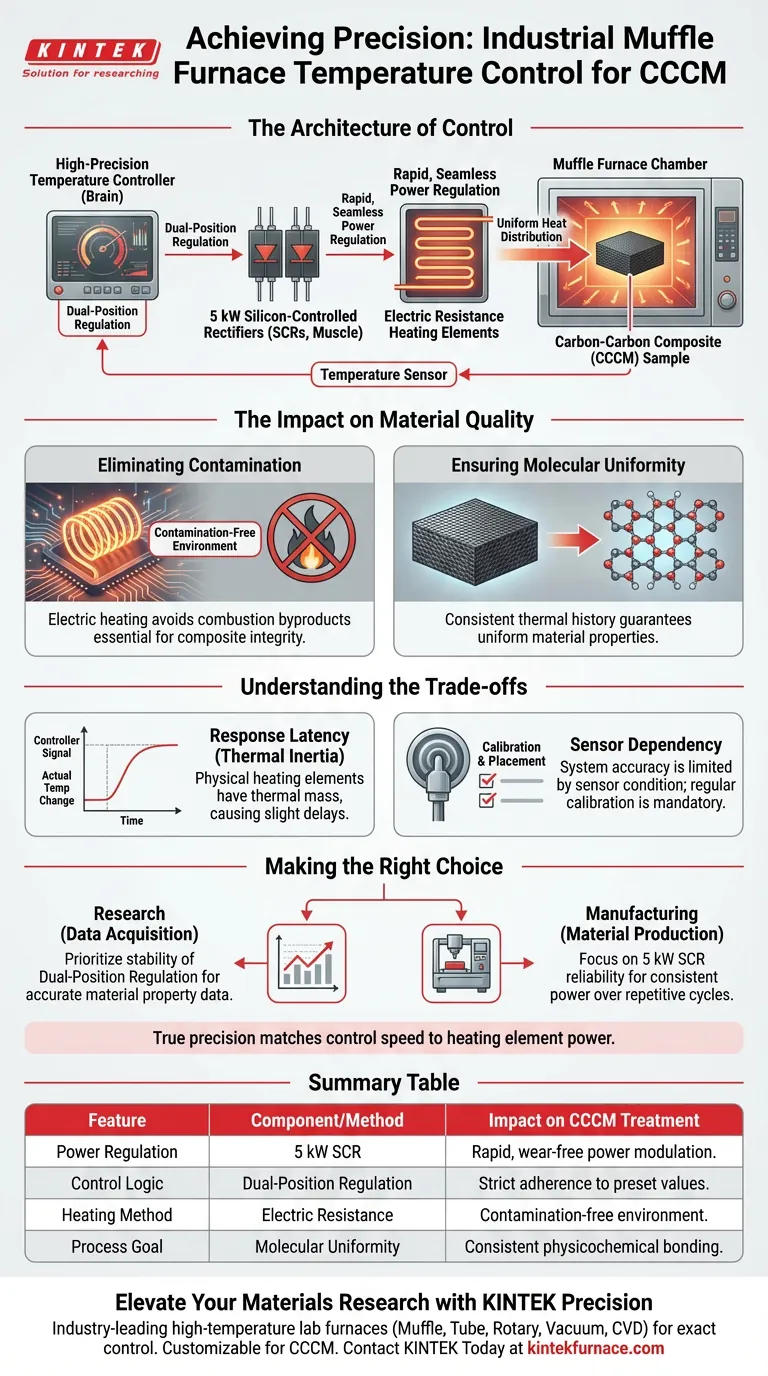

A Arquitetura do Controle

O Papel dos Retificadores Controlados por Silício (SCRs)

Para lidar com os intensos requisitos de energia do tratamento térmico, o forno depende de retificadores controlados por silício de alta potência.

Esses componentes atuam como o "músculo" da operação, gerenciando cargas de energia de até 5 kW.

Ao contrário de relés mecânicos simples que podem desgastar ou comutar muito lentamente, os SCRs permitem a regulação rápida e contínua da corrente elétrica que flui para os elementos de aquecimento.

Lógica de Regulação de Dupla Posição

O "cérebro" do sistema é o controlador de temperatura de alta precisão, que emprega regulação de dupla posição.

Essa lógica de controle compara constantemente a temperatura atual com o valor de ajuste programado.

Ao ditar estritamente a operação dos SCRs com base nessa comparação, o sistema garante que a zona de aquecimento não se desvie do perfil alvo, mantendo a estabilidade rigorosa necessária para o processamento de CCCM.

O Impacto na Qualidade do Material

Eliminação de Contaminação por Aquecimento Elétrico

Forno mufla modernos utilizam elementos de aquecimento elétrico de alta temperatura em vez de métodos baseados em combustão.

Isso cria um ambiente livre de contaminação ao eliminar subprodutos da combustão, o que é crucial para Materiais Compósitos de Carbono-Carbono.

Qualquer partícula estranha ou subproduto químico introduzido durante a fase de aquecimento pode comprometer a integridade da matriz compósita.

Garantindo Uniformidade Molecular

O objetivo final dessa precisão é facilitar mudanças estruturais em nível molecular.

Seja o objetivo a decomposição térmica ou o fortalecimento de ligações físico-químicas, o processo requer distribuição uniforme de calor.

O sistema automatizado garante que cada parte da amostra experimente exatamente a mesma história térmica, garantindo que as propriedades resultantes do material sejam consistentes em todo o compósito.

Compreendendo os Compromissos

Latência de Resposta

Embora o sistema de controle seja preciso, os elementos de aquecimento físicos possuem massa térmica.

Isso significa que sempre há um pequeno atraso físico (latência) entre o controlador enviar um sinal e a temperatura realmente mudar.

Os operadores devem levar em conta essa "inércia térmica" ao programar taxas de rampa para evitar ultrapassar alvos de temperatura sensíveis.

Dependência do Sensor

A precisão de todo o sistema é fundamentalmente limitada pela colocação e condição dos sensores de temperatura.

Como o controlador reage apenas aos dados que recebe, um sensor mal calibrado ou mal posicionado levará a um aquecimento preciso, mas impreciso.

A calibração regular do termômetro e a verificação do display de valor de ajuste contra padrões externos são obrigatórias para resultados válidos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de tratamento térmico, alinhe sua estratégia operacional com seus requisitos de dados específicos.

- Se o seu foco principal é Aquisição de Dados (Pesquisa): Priorize a estabilidade da "regulação de dupla posição" para garantir que os dados de distribuição de temperatura capturados reflitam as propriedades do material, e não as flutuações do forno.

- Se o seu foco principal é Produção de Materiais (Fabricação): Concentre-se na confiabilidade do sistema SCR de 5 kW para manter a entrega de energia consistente em ciclos de aquecimento longos e repetitivos sem falha de componentes.

A verdadeira precisão no tratamento térmico é alcançada quando a velocidade da lógica de controle é perfeitamente combinada com a potência dos elementos de aquecimento.

Tabela Resumo:

| Recurso | Componente/Método | Impacto no Tratamento de CCCM |

|---|---|---|

| Regulação de Potência | Retificadores Controlados por Silício (SCR) de 5 kW | Permite modulação de potência rápida e contínua sem desgaste mecânico. |

| Lógica de Controle | Regulação de Dupla Posição | Garante que a zona de aquecimento adira estritamente aos valores predefinidos com desvio mínimo. |

| Método de Aquecimento | Elementos de Resistência Elétrica | Fornece um ambiente livre de contaminação essencial para a integridade do compósito. |

| Objetivo do Processo | Uniformidade Molecular | Garante ligações físico-químicas consistentes em toda a matriz do material. |

Eleve Sua Pesquisa de Materiais com Precisão KINTEK

O processamento térmico preciso é a espinha dorsal da fabricação de compósitos de alto desempenho. A KINTEK fornece fornos de laboratório de alta temperatura líderes do setor — incluindo sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD — projetados para fornecer o controle exato de temperatura que seus projetos sensíveis exigem.

Apoiados por P&D especializado e fabricação de classe mundial, nossos sistemas são totalmente personalizáveis para atender às suas especificações exclusivas de CCCM ou materiais avançados. Não se contente com desvios térmicos; alcance a perfeição molecular.

Entre em Contato com a KINTEK Hoje para Personalizar Sua Solução de Forno

Guia Visual

Referências

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a aplicação específica de um forno mufla em experimentos de caracterização de biochar? Otimizar a Análise de Cinzas

- Quais são os principais usos de um forno mufla em testes de materiais? Essencial para Análise, Modificação e Avaliação de Desempenho

- Quais são as principais desvantagens dos fornos mufla? Principais Compromissos para Aquecimento de Precisão

- Como um forno mufla atinge altas temperaturas com uniformidade e precisão? Descubra os Segredos de Design para um Tratamento Térmico Preciso

- Qual papel o forno mufla desempenha na preparação de grafite expandido? Alcance a Expansão Máxima através do Choque Térmico

- Qual é a função de um Forno Mufla na produção de nanopartículas de sílica alfa cristobalita? Recozimento de Precisão a 900°C

- O que é um forno de sinterização? A chave para transformar pós em peças densas e de alta resistência

- Por que é necessário um forno mufla industrial para processar amostras de beterraba sacarina a 550 °C para determinação de cinzas brutas?