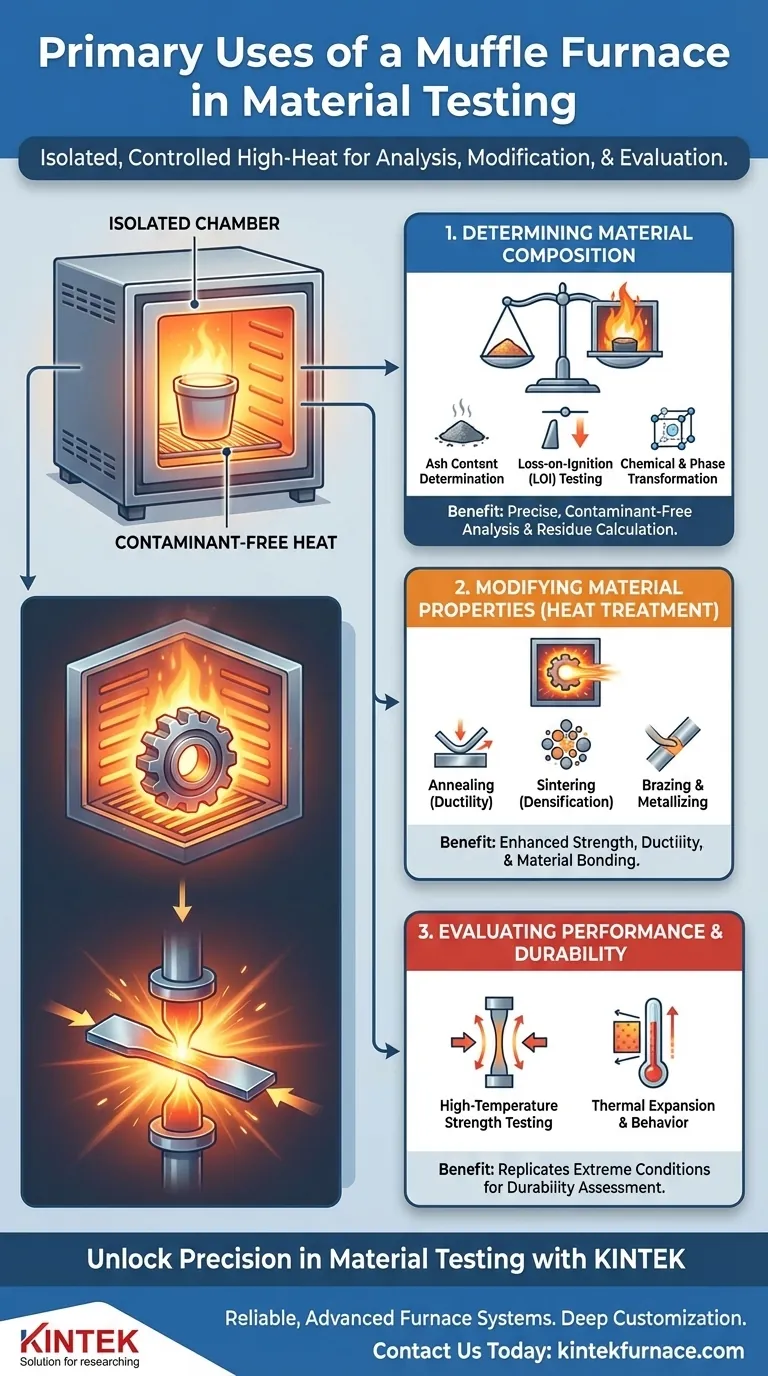

Em testes de materiais, um forno mufla é usado principalmente para três funções principais: analisar a composição de um material, modificar suas propriedades físicas por meio de tratamento térmico e avaliar seu desempenho e durabilidade sob estresse térmico extremo. Esses processos são fundamentais para controle de qualidade, pesquisa e desenvolvimento em indústrias que vão desde cerâmica e metalurgia até produtos farmacêuticos.

O valor central de um forno mufla é sua capacidade de fornecer um ambiente de alta temperatura altamente controlado, isolado dos contaminantes da combustão do combustível. Isso garante que quaisquer mudanças no material sejam um resultado direto apenas do calor, permitindo análises e tratamentos precisos e repetíveis.

Determinação da Composição do Material

Um dos usos mais fundamentais de um forno mufla é decompor uma amostra para entender do que ela é feita. O ambiente isolado e de alto calor é ideal para separar componentes voláteis e não voláteis.

Análise do Conteúdo de Cinzas

A aplicação analítica mais comum é a determinação do teor de cinzas. Uma amostra, como carvão, alimento ou um polímero, é colocada no forno e aquecida até que todas as substâncias orgânicas e voláteis queimem.

O resíduo inorgânico não combustível restante é a cinza. Pesando a amostra antes e depois desse processo, você pode calcular precisamente a porcentagem de cinzas, uma métrica crítica de qualidade em muitos campos.

Teste de Perda por Ignição (LOI)

Intimamente relacionado à análise de cinzas, o teste de perda por ignição mede a mudança de peso em um material depois de aquecido a uma alta temperatura específica.

Este teste é frequentemente usado para amostras inorgânicas como cimento ou solo para determinar o teor de água ou dióxido de carbono, que é liberado durante o aquecimento.

Estudos de Transformação Química e de Fase

Pesquisadores usam fornos mufla para estudar como os materiais mudam quimicamente em altas temperaturas. Isso inclui a observação de transformações de fase, onde a estrutura cristalina de um material se altera, modificando suas propriedades.

Modificação das Propriedades do Material

Um forno mufla não é apenas uma ferramenta analítica; é um instrumento crítico para alterar intencionalmente as características físicas de um material para atender a requisitos específicos de desempenho. Isso é amplamente conhecido como tratamento térmico.

Recozimento para Aumento da Ductilidade

O recozimento envolve aquecer um metal ou vidro e depois resfriá-lo lentamente. Este processo alivia tensões internas e refina a microestrutura do material.

O resultado é um material mais macio, menos quebradiço e mais dúctil, tornando-o mais fácil de trabalhar e mais resistente à fratura.

Sinterização para Densificação

Em cerâmica e metalurgia do pó, a sinterização usa calor para fundir partículas em um objeto sólido e denso sem derretê-las completamente.

O forno fornece a temperatura precisa e sustentada necessária para ligar as partículas, transformando um pó solto em um componente forte e projetado.

Brasagem e Metalização

A brasagem é um processo para unir duas peças de metal derretendo um metal de enchimento na junta. Um forno mufla fornece o calor uniforme e controlado necessário para uma ligação forte.

Da mesma forma, a metalização envolve a aplicação de um revestimento metálico em uma superfície não metálica, um processo que frequentemente requer queima em alta temperatura em um forno para criar uma camada durável.

Avaliação de Desempenho e Durabilidade

Além de modificar um material, um forno é essencial para testar como um material ou componente acabado se comportará em seu ambiente de serviço pretendido.

Teste de Resistência a Altas Temperaturas

Materiais destinados a aplicações de alta temperatura, como componentes de motores ou revestimentos de fornos, devem manter sua resistência.

As amostras são aquecidas em um forno mufla à sua temperatura de operação esperada e então submetidas a testes de resistência à tração para medir como suas propriedades mecânicas se degradam sob calor.

Expansão e Comportamento Térmico

Um forno mufla é usado para aquecer um material enquanto suas dimensões são cuidadosamente medidas. Isso determina seu coeficiente de expansão térmica – um fator crítico no projeto de peças onde tolerâncias precisas devem ser mantidas em uma faixa de temperaturas.

Compreendendo as Desvantagens

Embora incrivelmente versátil, um forno mufla não é uma solução universal. Compreender seu design inerente informa sua aplicação adequada.

O Papel da "Mufla"

O termo "mufla" refere-se à câmara interna do forno, que isola a amostra dos elementos de aquecimento e de quaisquer contaminantes da combustão do combustível.

Isso garante que o calor seja a variável primária. No entanto, um forno padrão não controla a atmosfera; a amostra é simplesmente aquecida no ar.

Uniformidade de Temperatura

Alcançar uma uniformidade de temperatura perfeita em toda a câmara pode ser um desafio. Fornos de alta qualidade são projetados para minimizar pontos quentes e frios, mas esta é uma especificação de desempenho chave a ser considerada para processos sensíveis.

Limitações de Controle Atmosférico

Para processos que exigem uma atmosfera inerte (por exemplo, argônio) ou redutora (por exemplo, hidrogênio) para evitar a oxidação, um forno mufla padrão é insuficiente. Essas aplicações exigem fornos especializados com câmaras seladas e capacidades de manuseio de gás.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar o forno de forma eficaz, alinhe o processo com seu objetivo principal.

- Se seu foco principal for análise de composição: Você precisa de um processo com temperaturas de queima controladas e acesso a uma balança analítica altamente precisa para pesagem antes e depois.

- Se seu foco principal for modificação de propriedades: O sucesso depende do controle preciso das taxas de aquecimento, tempos de retenção (soaks) e perfis de resfriamento, pois estes ditam a microestrutura final.

- Se seu foco principal for teste de desempenho: A chave é replicar com precisão as condições de serviço esperadas do material dentro do forno antes de realizar testes mecânicos subsequentes.

Em última análise, o forno mufla é uma ferramenta fundamental que capacita engenheiros e cientistas a analisar, projetar e validar materiais, controlando precisamente sua variável mais crítica: o calor.

Tabela Resumo:

| Uso Principal | Aplicações Chave | Benefícios |

|---|---|---|

| Análise de Composição | Determinação do teor de cinzas, Teste de perda por ignição, Estudos de transformação de fase | Aquecimento isolado para resultados precisos e livres de contaminantes |

| Modificação de Propriedades | Recozimento, Sinterização, Brasagem, Metalização | Temperatura controlada para ductilidade, resistência e ligação de material aprimoradas |

| Avaliação de Desempenho | Teste de resistência a altas temperaturas, Medição de expansão térmica | Replica condições extremas para avaliar durabilidade e propriedades mecânicas |

Desbloqueie a Precisão em Seus Testes de Materiais com a KINTEK

Você está procurando aprimorar as capacidades do seu laboratório com soluções confiáveis de alta temperatura? A KINTEK é especializada em sistemas avançados de fornos adaptados às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação própria. Com fortes capacidades de personalização profunda, garantimos que nossos fornos atendam precisamente aos seus requisitos experimentais para análise, modificação e teste de desempenho de materiais.

Entre em contato conosco hoje para discutir como nossas soluções podem impulsionar a eficiência e a precisão em suas operações—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar