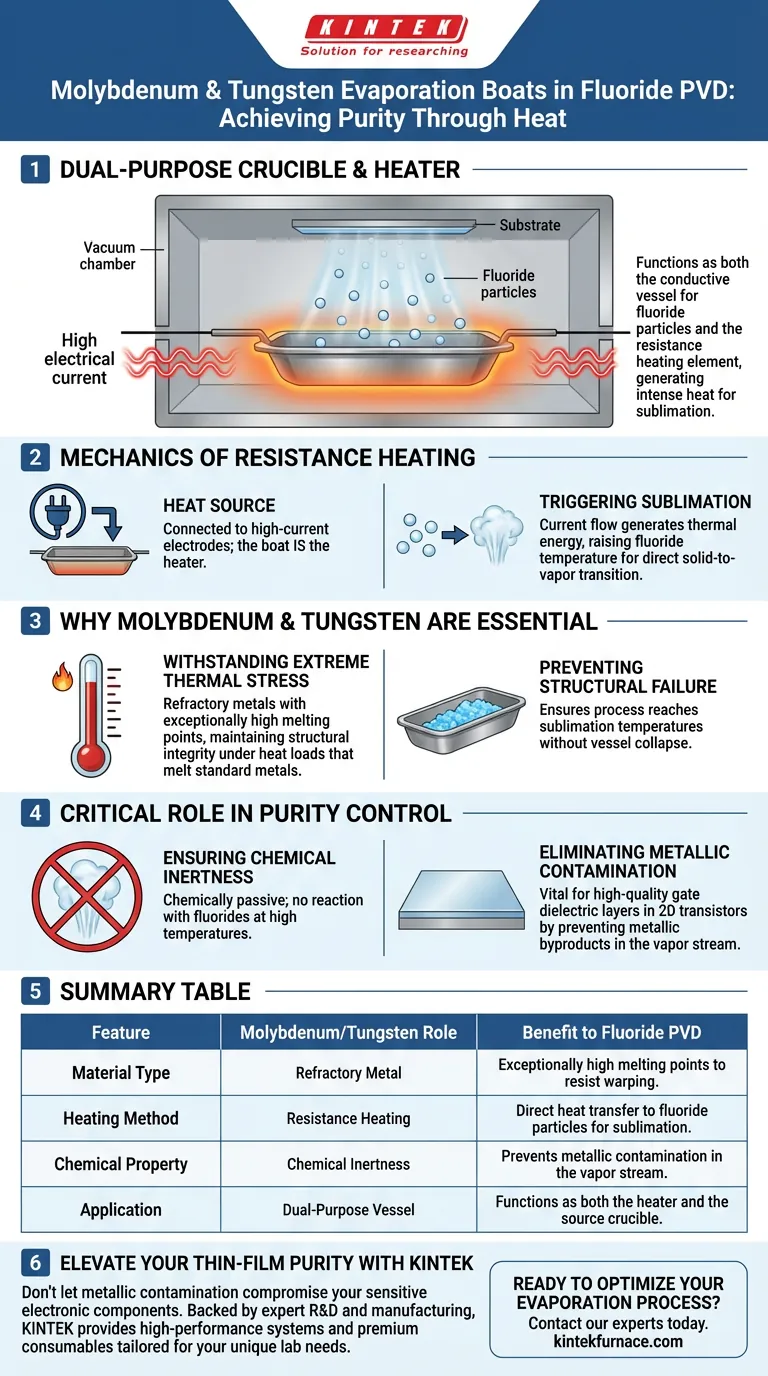

Os barcos de evaporação de molibdênio e tungstênio funcionam como cadinhos e elementos de aquecimento de dupla finalidade dentro do processo de deposição física de vapor (PVD) por evaporação térmica. Eles servem como o recipiente condutor que contém as partículas de fluoreto, permitindo que uma alta corrente elétrica passe pelo próprio barco para gerar o calor intenso necessário para a sublimação.

O valor crítico do uso desses metais refratários reside em sua capacidade de suportar temperaturas extremas sem reagir quimicamente com a fonte de fluoreto, garantindo que os filmes finos depositados retenham a pureza absoluta necessária para componentes eletrônicos sensíveis.

A Mecânica do Aquecimento por Resistência

Funcionando como Fonte de Calor

Nesta configuração específica de PVD, o barco não fica apenas sobre um aquecedor; ele é o aquecedor. O barco de molibdênio ou tungstênio é conectado a eletrodos de alta corrente dentro de uma câmara de vácuo.

Desencadeando a Sublimação

À medida que a eletricidade flui através do barco de metal, sua resistência elétrica inerente gera energia térmica significativa. Esse calor é transferido diretamente para as partículas de fluoreto contidas no barco, elevando sua temperatura até que sublimem — transitando diretamente do estado sólido para a fase de vapor para deposição.

Por Que Molibdênio e Tungstênio São Essenciais

Suportando Estresse Térmico Extremo

Os fluoretos geralmente requerem altas temperaturas para evaporar efetivamente. Molibdênio e tungstênio são classificados como metais refratários, selecionados especificamente por seus pontos de fusão excepcionalmente altos.

Prevenindo Falha Estrutural

Esses metais mantêm sua integridade estrutural sob cargas de calor que derreteriam ou deformariam metais condutores comuns. Isso permite que o processo atinja o ponto de sublimação necessário do material fonte de fluoreto sem o risco de colapso do vaso de contenção.

O Papel Crítico no Controle de Pureza

Garantindo Inércia Química

O papel mais significativo desses barcos é permanecer quimicamente passivos. Molibdênio e tungstênio exibem excelente inércia química quando em contato com fluoretos em altas temperaturas.

Eliminando Contaminação Metálica

Como o barco não reage com o material fonte, nenhum subproduto metálico ou impureza é introduzido no fluxo de vapor. Esse isolamento é vital para a criação de camadas dielétricas de porta de alta qualidade em transistores 2D, onde até mesmo uma contaminação metálica mínima pode arruinar o desempenho elétrico do dispositivo.

Considerações Operacionais

A Necessidade de Compatibilidade de Materiais

Embora esses barcos sejam robustos, eles são escolhidos especificamente por sua compatibilidade com o material fonte. O uso de um barco com menor estabilidade química resultaria na reação do barco com o fluoreto, degradando o barco e poluindo o filme.

Equilibrando Potência e Evaporação

O processo de aquecimento por resistência requer controle preciso de corrente. O barco deve ser condutor o suficiente para transportar a corrente, mas resistivo o suficiente para gerar o calor necessário para vaporizar o composto de fluoreto específico que está sendo usado.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar um processo de evaporação térmica para fluoretos, sua escolha de material do barco dita a qualidade de seu filme final.

- Se seu foco principal é pureza de grau eletrônico: Selecione molibdênio ou tungstênio para garantir zero contaminação metálica em camadas sensíveis como dielétricos de porta.

- Se seu foco principal é confiabilidade do processo: Confie nesses metais refratários para manter a estabilidade estrutural durante ciclos repetidos de sublimação em alta temperatura.

Ao alavancar a resiliência térmica e química desses metais, você garante um processo de deposição estável e excepcionalmente limpo.

Tabela Resumo:

| Característica | Papel do Molibdênio/Tungstênio | Benefício para PVD de Fluoreto |

|---|---|---|

| Tipo de Material | Metal Refratário | Pontos de fusão excepcionalmente altos para resistir à deformação. |

| Método de Aquecimento | Aquecimento por Resistência | Transferência direta de calor para partículas de fluoreto para sublimação. |

| Propriedade Química | Inércia Química | Previne contaminação metálica no fluxo de vapor. |

| Aplicação | Recipiente de Dupla Finalidade | Funciona tanto como aquecedor quanto como cadinho da fonte. |

Eleve a Pureza do Seu Filme Fino com a KINTEK

Não deixe que a contaminação metálica comprometa seus componentes eletrônicos sensíveis. Apoiada por P&D e fabricação especializada, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, juntamente com consumíveis premium adaptados às suas necessidades exclusivas de laboratório. Se você está depositando dielétricos de porta ou revestimentos especializados, nossas soluções personalizáveis de alta temperatura oferecem a precisão e a confiabilidade que você exige.

Pronto para otimizar seu processo de evaporação? Entre em contato com nossos especialistas hoje mesmo para encontrar o sistema térmico perfeito para sua pesquisa.

Guia Visual

Referências

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais fatores devem ser considerados ao escolher um elemento de aquecimento cerâmico? Garanta Desempenho Ótimo e Longevidade

- Quais são as principais características dos elementos de aquecimento de carboneto de silício em comparação com os elementos metálicos? Descubra as Diferenças Chave para Suas Necessidades de Alta Temperatura

- O que é densidade de potência (watt-density) e por que ela é importante no projeto de elementos de aquecimento? Garanta Eficiência e Longevidade

- Os elementos de aquecimento de SiC podem operar em condições extremas? Descubra a sua durabilidade a altas temperaturas

- Como os elementos de aquecimento são projetados para diferentes aparelhos? Otimize Suas Soluções de Aquecimento com Design Especializado

- Qual é a principal função de um aquecedor de grafite? Controle Térmico de Precisão para Experimentos de Pistão-Cilindro

- Quais vantagens de projeto os elementos de aquecimento de SIC oferecem? Alcance Eficiência e Durabilidade em Altas Temperaturas

- Qual é a composição e as principais propriedades das ligas de Níquel-Cromo (NiCr)? Descubra Soluções de Aquecimento de Alto Desempenho