Ao selecionar um elemento de aquecimento, a escolha entre carboneto de silício (SiC) e metal tradicional é uma decisão de engenharia crítica. Os elementos de carboneto de silício operam em temperaturas significativamente mais altas, oferecem resistência química superior e proporcionam uma vida útil mais longa em condições adversas. No entanto, esse alto desempenho acarreta um custo inicial mais elevado e maior complexidade operacional em comparação com seus equivalentes metálicos.

A decisão não é sobre qual elemento é universalmente "melhor", mas qual é apropriado para as restrições térmicas e financeiras específicas da sua aplicação. O SiC se destaca em ambientes extremos onde o metal não sobrevive, enquanto o metal continua sendo o padrão econômico para processos de temperatura moderada.

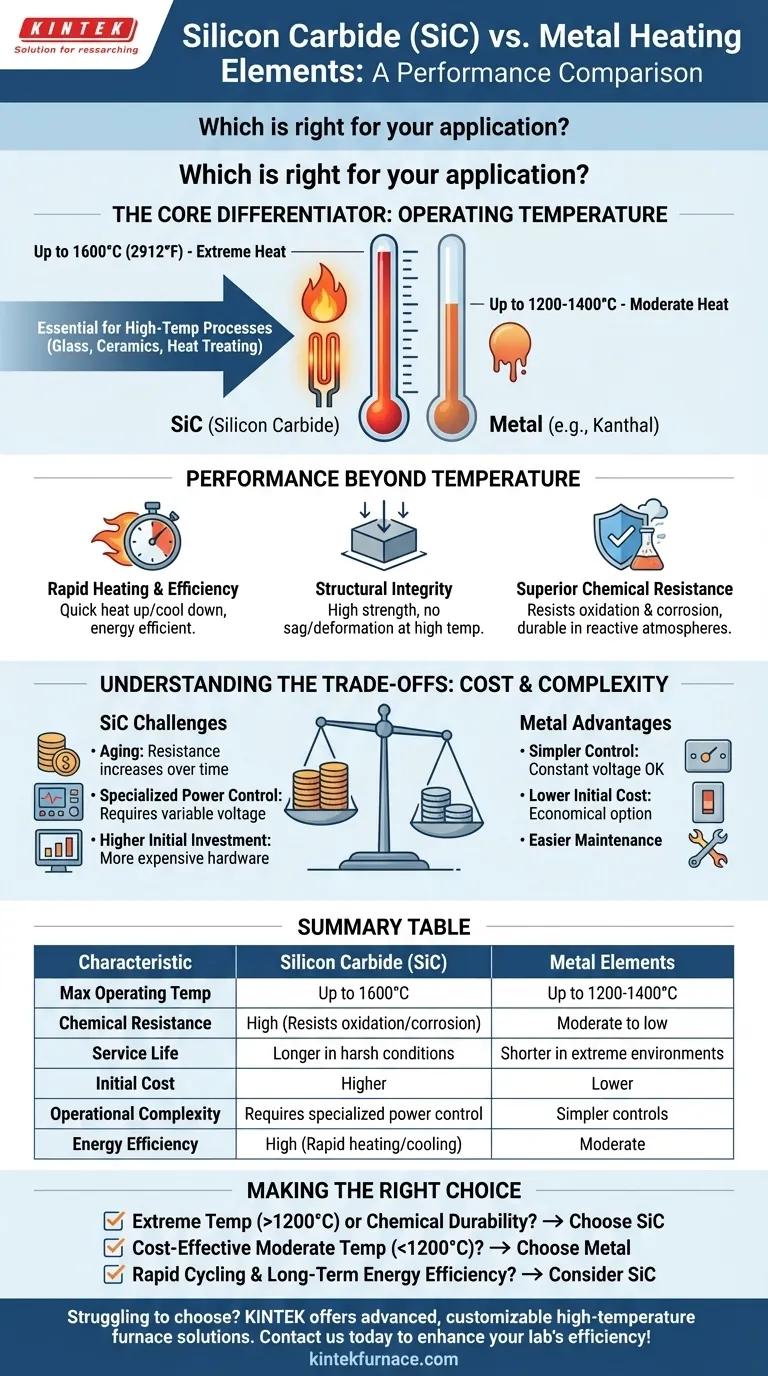

O Diferencial Central: Temperatura de Operação

A distinção mais significativa entre os elementos de aquecimento de SiC e metal é sua temperatura máxima de serviço. Este único fator geralmente dita qual material é viável para um determinado processo.

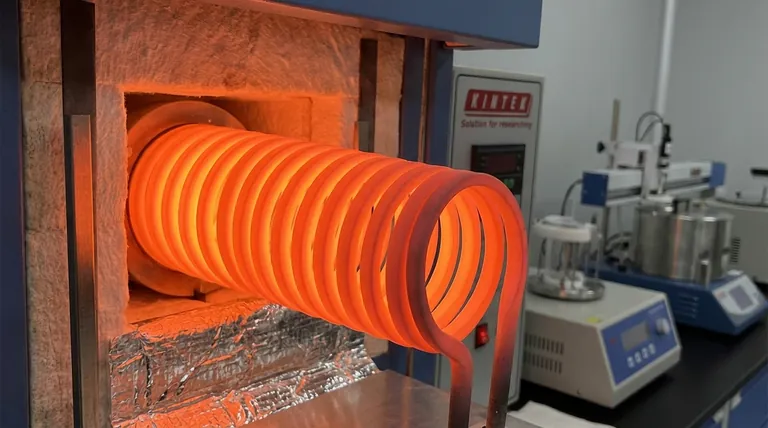

Capacidade de Alta Temperatura do Carboneto de Silício

Os elementos de SiC são projetados para calor extremo. Eles podem operar consistentemente em temperaturas de até 1600°C (2912°F), tornando-os essenciais para aplicações como fusão de vidro, tratamento térmico de metais e queima de cerâmicas técnicas.

Os Limites dos Elementos Metálicos

Elementos de aquecimento metálicos tradicionais, como os feitos de ligas de ferro-cromo-alumínio (por exemplo, Kanthal), têm um teto operacional muito mais baixo. Embora robustos, eles geralmente começam a falhar à medida que as temperaturas se aproximam e excedem 1200°C - 1400°C, tornando-os inadequados para os processos industriais de alta temperatura mais exigentes.

Desempenho Além da Temperatura

Além da simples tolerância ao calor, os materiais se comportam de maneira diferente em termos de eficiência, integridade estrutural e estabilidade química. Esses fatores impactam diretamente o desempenho operacional e os custos de vida útil.

Aquecimento Rápido e Eficiência Energética

O SiC possui excelente condutividade térmica, permitindo que os elementos aqueçam e esfriem muito rapidamente. Essa capacidade de resposta é ideal para processos que exigem ciclos térmicos rápidos e ajuda a melhorar a eficiência energética geral, reduzindo os custos operacionais ao longo do tempo.

Integridade Estrutural Sob Carga

Em temperaturas elevadas, onde os metais podem ceder ou deformar, o SiC mantém sua alta resistência e forma física. Essa rigidez estrutural garante um aquecimento uniforme dentro de um forno e contribui para uma vida útil mais longa e previsível.

Resistência Química Superior

O SiC é altamente resistente tanto à oxidação quanto à corrosão geral. Isso o torna uma escolha durável para uso em fornos com atmosferas reativas, onde os elementos metálicos se degradariam e falhariam rapidamente.

Entendendo as Compensações: Custo e Complexidade

O desempenho superior do carboneto de silício vem com compensações significativas que são cruciais de entender antes de fazer um investimento. Não é uma simples substituição direta para o metal.

O Desafio do "Envelhecimento"

A característica mais importante a ser gerenciada nos elementos de SiC é o envelhecimento. Ao longo de sua vida útil, a resistência elétrica de um elemento de SiC aumenta gradualmente. Este é um fenômeno natural e inevitável para este material.

A Necessidade de Controle de Energia Especializado

Como a resistência aumenta com a idade, uma tensão constante forneceria progressivamente menos potência (e, portanto, menos calor). Para compensar, os sistemas de SiC exigem controladores de potência especializados, como transformadores de múltiplas derivações ou Retificadores Controlados por Silício (SCRs), que podem aumentar a tensão ao longo do tempo para manter uma saída de potência constante.

Investimento Inicial Mais Alto

Os elementos de carboneto de silício e seus sistemas de controle de potência necessários são significativamente mais caros do que os elementos metálicos tradicionais e seus controles mais simples. O desembolso de capital inicial é uma consideração primária no processo de seleção.

A Nuance da Manutenção

Embora a instalação física dos elementos de SiC possa ser simples, a "manutenção" envolve o gerenciamento de suas propriedades elétricas. Isso geralmente inclui o ajuste periódico das derivações do transformador ou o planejamento para a substituição em grupo dos elementos para manter a uniformidade térmica no forno, uma camada de complexidade ausente na maioria dos elementos metálicos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu processo.

- Se o seu foco principal for temperatura extrema (acima de 1200°C) ou durabilidade química: O carboneto de silício é a escolha necessária e correta, pois os elementos metálicos não são viáveis nessa faixa.

- Se o seu foco principal for custo-benefício para temperaturas moderadas (abaixo de 1200°C): Os elementos metálicos tradicionais fornecem uma solução altamente confiável e econômica sem a complexidade dos sistemas de SiC.

- Se o seu foco principal for ciclo rápido e eficiência energética a longo prazo: As propriedades térmicas e a durabilidade do SiC podem fornecer um custo total de propriedade mais baixo que justifica o investimento inicial mais alto.

Ao equilibrar os requisitos térmicos com as realidades orçamentárias e operacionais, você pode selecionar com confiança a tecnologia de aquecimento que melhor se alinha aos seus objetivos.

Tabela de Resumo:

| Característica | Carboneto de Silício (SiC) | Elementos Metálicos |

|---|---|---|

| Temperatura Máxima de Operação | Até 1600°C | Até 1200-1400°C |

| Resistência Química | Alta (resiste à oxidação e corrosão) | Moderada a baixa |

| Vida Útil | Mais longa em condições adversas | Mais curta em ambientes extremos |

| Custo Inicial | Mais alto | Mais baixo |

| Complexidade Operacional | Requer controle de potência especializado | Controles mais simples |

| Eficiência Energética | Alta devido ao aquecimento/resfriamento rápido | Moderada |

Com dificuldades para escolher o elemento de aquecimento certo para seus processos de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que atendemos com precisão às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem aprimorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo