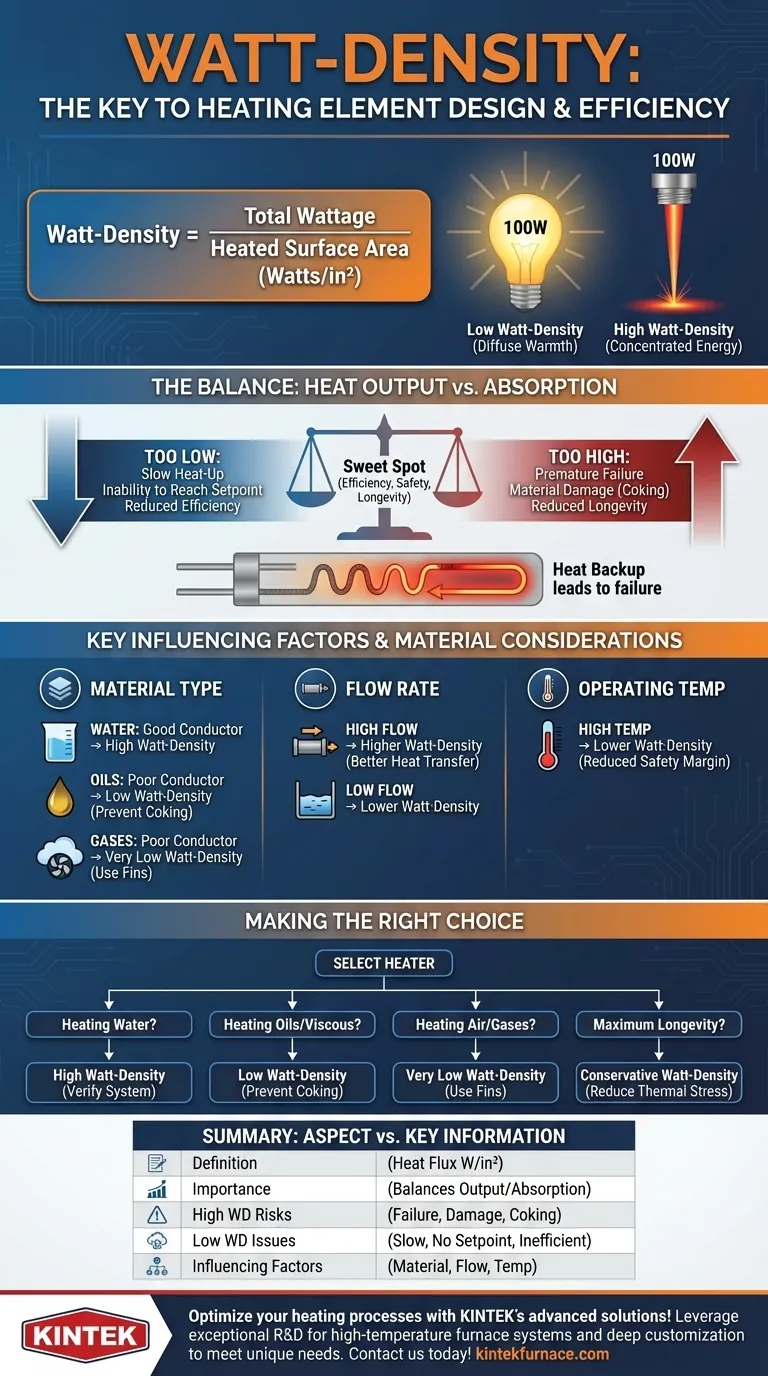

No aquecimento industrial, poucos parâmetros são tão críticos quanto a densidade de potência. É a medida da concentração de calor na superfície de um aquecedor, calculada dividindo a potência total pela área da superfície aquecida (watts por polegada quadrada). Este valor único dita a intensidade da transferência de calor. A escolha da densidade de potência correta é o fator mais importante para garantir que um elemento de aquecimento opere com eficiência, evite danos à substância que está sendo aquecida e atinja uma vida útil longa e confiável.

A seleção de um aquecedor não se trata apenas de sua potência total de saída. O desafio central é casar a concentração de calor do aquecedor (densidade de potência) com a capacidade do material específico de absorvê-la. Um descompasso é a causa mais comum de falha prematura do aquecedor e ineficiência do processo.

O Princípio Central: Equilibrando a Saída de Calor e a Absorção

A densidade de potência é a ponte entre a energia que um aquecedor produz e a capacidade do ambiente circundante de aceitar essa energia. Entender esse equilíbrio é fundamental para projetar qualquer sistema térmico eficaz.

O que é Densidade de Potência?

Densidade de potência é uma medida do fluxo de calor. Pense nisso como a diferença entre uma lâmpada de 100 watts e um laser de 100 watts. Ambos têm a mesma potência total, mas a densidade de potência extremamente alta do laser concentra essa energia em um ponto minúsculo com potencial destrutivo, enquanto a baixa densidade de potência da lâmpada a espalha para fornecer um calor suave e difuso.

Em elementos de aquecimento, esse valor representa a taxa de troca de calor da camisa do elemento para o material alvo.

Por que Este Equilíbrio é Crítico

O fio resistivo interno de um elemento de aquecimento gera uma quantidade tremenda de calor. Esse calor deve ser conduzido através do material da camisa e transferido eficientemente para a substância circundante (a "carga").

Se a carga não conseguir absorver o calor tão rapidamente quanto o elemento o produz, o calor "se acumula". Isso faz com que a temperatura interna do elemento suba drasticamente, excedendo em muito seus limites de projeto, levando diretamente à falha.

As Consequências de uma Densidade de Potência Incorreta

Escolher a densidade de potência errada tem consequências imediatas e significativas tanto para o aquecedor quanto para o processo que ele atende. O objetivo é operar no "ponto ideal"—alto o suficiente para eficiência, mas baixo o suficiente para segurança e longevidade.

Os Perigos de uma Densidade de Potência Muito Alta

Este é o erro mais comum e custoso na especificação de aquecedores.

-

Falha Prematura do Aquecedor: Quando o calor não consegue escapar rápido o suficiente, o fio resistivo interno pode oxidar e quebrar rapidamente. O material da camisa externa também pode ser comprometido, levando à queima completa.

-

Danos ao Material Aquecido: Para líquidos, a densidade de potência excessiva pode causar fervura localizada ou "coque" — a formação de uma camada dura e carbonizada na superfície do aquecedor. Essa camada atua como um isolante, o que ironicamente acelera o aumento da temperatura interna do aquecedor e sua subsequente falha. Para sólidos, causa queimaduras ou derretimento.

A Ineficiência de uma Densidade de Potência Muito Baixa

Embora pareça uma opção mais "segura", uma densidade de potência excessivamente conservadora (baixa) introduz seus próprios problemas.

-

Tempos de Aquecimento Lentos: O processo levará significativamente mais tempo para atingir sua temperatura alvo, o que pode reduzir o rendimento de produção e a eficiência.

-

Incapacidade de Atingir o Ponto de Ajuste: Em sistemas com perda de calor ambiente significativa, um aquecedor com densidade de potência muito baixa pode ter dificuldade ou falhar em atingir a temperatura operacional desejada.

Entendendo as Compensações: O que Determina uma Densidade de Potência Segura?

A densidade de potência máxima permitida não é um número fixo; ela depende inteiramente da aplicação. Vários fatores devem ser considerados para tomar uma decisão informada.

O Material Sendo Aquecido

Diferentes substâncias transferem calor em taxas drasticamente diferentes. Esta é a consideração principal.

- Água é um excelente condutor de calor e pode aceitar uma alta taxa de energia térmica, permitindo altas densidades de potência.

- Óleos e fluidos viscosos têm baixa condutividade térmica. Eles exigem densidades de potência muito mais baixas para evitar a decomposição química (coque) na superfície da camisa.

- Gases (como ar) são condutores de calor extremamente ruins. Eles exigem densidades de potência muito baixas, muitas vezes combinadas com aletas para aumentar a área de superfície para transferência de calor.

Condições Operacionais

As condições físicas do processo desempenham um papel crucial.

- Taxa de Fluxo: Para líquidos ou ar em fluxo, uma velocidade maior sobre a superfície do aquecedor remove o calor de forma mais eficaz, permitindo uma densidade de potência mais alta. Um fluido estático ou de movimento lento requer uma densidade de potência mais baixa.

- Temperatura de Operação: À medida que a temperatura alvo aumenta, a margem de segurança diminui. Uma densidade de potência mais baixa deve ser usada para aplicações de alta temperatura para evitar ultrapassagem e degradação do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o aquecedor correto, você deve casar a densidade de potência com as demandas específicas do seu processo. Sempre consulte tabelas do fabricante para recomendações específicas, mas use estes princípios como seu guia.

- Se seu foco principal é aquecer água ou soluções aquosas não corrosivas: Você pode frequentemente usar uma densidade de potência mais alta para aquecimento rápido, mas sempre verifique com base na pressão e fluxo do sistema.

- Se seu foco principal é aquecer óleos, glicose ou outros líquidos viscosos: Você deve selecionar uma densidade de potência baixa para evitar o coque, que sujará o aquecedor e contaminará seu produto.

- Se seu foco principal é aquecer ar ou outros gases: Você deve usar um elemento de densidade de potência muito baixa, muitas vezes com aletas, para compensar as más características de transferência de calor dos gases.

- Se seu foco principal é a longevidade máxima do aquecedor: Escolha uma densidade de potência conservadora para sua aplicação. Isso reduz o estresse térmico no elemento e fornece uma margem contra variações inesperadas do processo.

Em última análise, tratar a densidade de potência como o parâmetro chave de projeto, e não apenas a potência total, é a base de um sistema térmico confiável e eficiente.

Tabela Resumo:

| Aspecto | Informação Chave |

|---|---|

| Definição | A densidade de potência é o fluxo de calor medido em watts por polegada quadrada, indicando a concentração de calor na superfície de um aquecedor. |

| Importância | Equilibra a saída de calor com a absorção do material para prevenir falhas, garantir eficiência e estender a vida útil. |

| Riscos de Alta Densidade de Potência | Pode causar falha prematura do aquecedor, danos ao material como coque ou queimaduras, e longevidade reduzida. |

| Problemas de Baixa Densidade de Potência | Leva a tempos de aquecimento lentos, incapacidade de atingir temperaturas de ajuste e eficiência reduzida do processo. |

| Fatores que Influenciam a Escolha | Depende do tipo de material (ex: água, óleos, gases), taxa de fluxo e temperatura operacional para uma aplicação segura. |

Otimize seus processos de aquecimento com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos apoiar suas necessidades específicas e entregar desempenho superior!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água