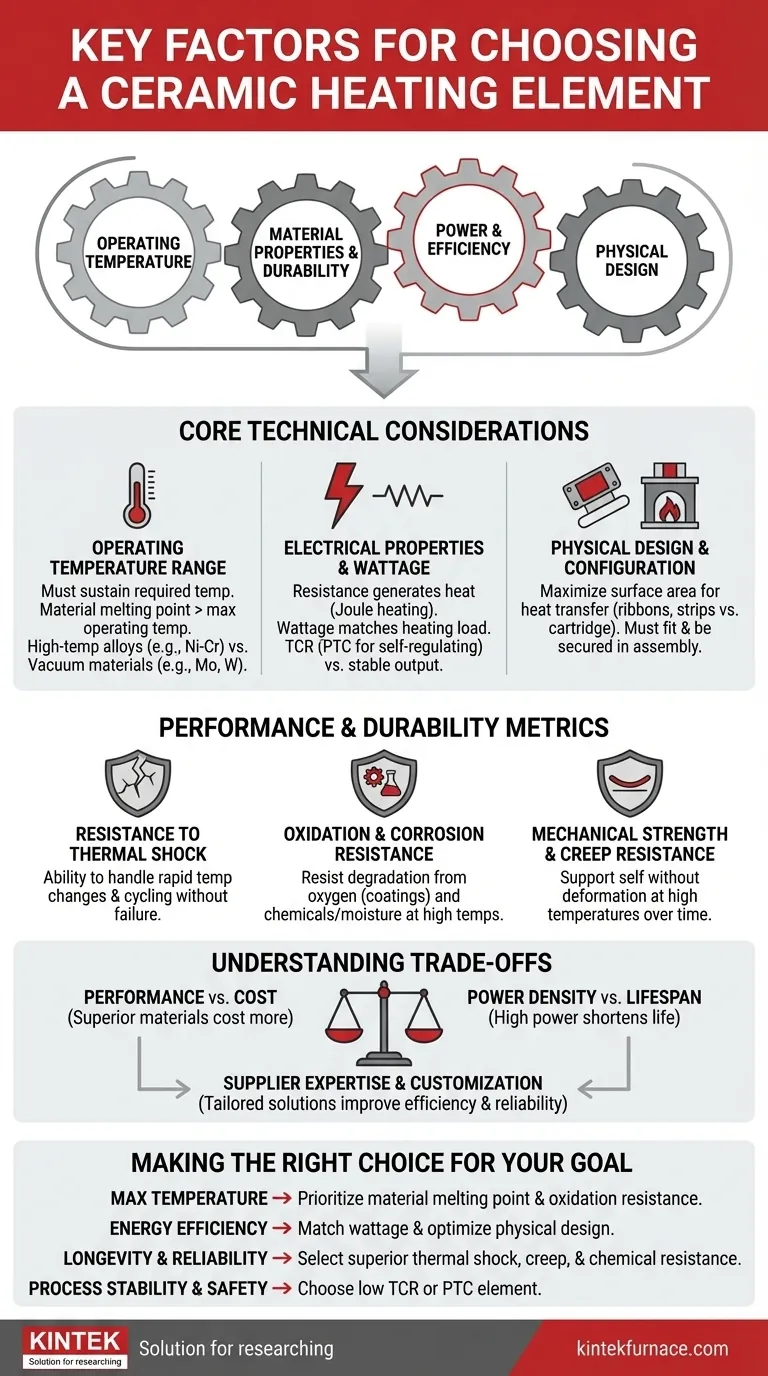

Para escolher o elemento de aquecimento cerâmico certo, você deve avaliar quatro fatores principais. Estes são a faixa de temperatura operacional necessária, as propriedades do material e a durabilidade do elemento, seus requisitos de energia e eficiência, e seu design físico em relação à sua aplicação específica.

A escolha ideal não é o elemento mais potente ou avançado, mas aquele cujas especificações técnicas e design físico correspondem mais de perto às exigências precisas do seu sistema. Uma incompatibilidade em qualquer área chave leva à ineficiência, falha prematura ou desempenho inadequado.

Considerações Técnicas Essenciais

A seleção do elemento de aquecimento correto começa com uma compreensão clara dos requisitos técnicos fundamentais. Estas propriedades ditam como o elemento se comportará sob carga e dentro do seu ambiente pretendido.

Faixa de Temperatura Operacional

O fator mais crítico é a temperatura que o elemento deve atingir e sustentar. A composição do material do elemento deve ter um ponto de fusão significativamente superior à sua temperatura máxima de operação para garantir estabilidade e uma longa vida útil.

Diferentes materiais cerâmicos e metálicos são adequados para diferentes faixas de calor. Por exemplo, ligas de níquel-cromo são comuns para aquecimento de ar em altas temperaturas, enquanto materiais como molibdênio ou tungstênio são usados em fornos a vácuo para temperaturas ainda mais elevadas.

Propriedades Elétricas e Potência (Wattage)

A resistência elétrica do elemento é o que gera calor quando uma corrente é aplicada (aquecimento Joule). Esta resistência é determinada pela resistividade inerente do material e suas dimensões físicas, particularmente sua área de seção transversal.

A potência (wattage), ou saída de energia, deve ser cuidadosamente ajustada à carga de aquecimento. Um elemento subdimensionado não conseguirá atingir a temperatura alvo, enquanto um sobredimensionado é ineficiente e pode ser mais difícil de controlar.

Além disso, considere o coeficiente de temperatura de resistência (TCR). Um TCR baixo fornece uma saída de calor estável à medida que a temperatura do elemento muda, o que é ideal para controle preciso do processo. Um TCR positivo alto (PTC) é útil para aquecedores autorreguladores que reduzem sua saída de energia à medida que aquecem, prevenindo o superaquecimento.

Design Físico e Configuração

A forma e o tamanho do elemento de aquecimento afetam diretamente a eficiência da transferência de calor. O objetivo é maximizar a área de superfície que irradia ou conduz calor para o alvo.

Por exemplo, fitas ou tiras largas são frequentemente usadas em fornos a vácuo para maximizar a área de superfície radiante. Em contraste, um aquecedor de cartucho compacto é projetado para inserção em furos perfurados para fornecer calor condutivo concentrado. O elemento deve caber fisicamente e estar devidamente fixado dentro da sua montagem.

Métricas de Desempenho e Durabilidade

Além do desempenho inicial, a capacidade de um elemento resistir ao seu ambiente operacional ao longo do tempo é crucial para a confiabilidade e redução do tempo de inatividade.

Resistência ao Choque Térmico

Materiais cerâmicos podem ser suscetíveis a rachaduras quando submetidos a mudanças rápidas de temperatura. A resistência ao choque térmico é uma medida da capacidade de um elemento de suportar ciclos rápidos de aquecimento e resfriamento sem falha mecânica, um fator crítico em aplicações com ciclos frequentes de liga/desliga.

Resistência à Oxidação e Corrosão

Em altas temperaturas, a maioria dos materiais reage com o oxigênio no ar, um processo chamado oxidação. Isso degrada o elemento e leva à falha. Elementos de alta qualidade frequentemente incorporam materiais resistentes à oxidação ou são protegidos por uma camada superficial, como um revestimento de óxido de silício ou alumínio.

Se o elemento for exposto a produtos químicos ou umidade, sua resistência à corrosão é igualmente importante para garantir uma longa vida operacional.

Resistência Mecânica e Resistência à Fluência (Creep)

Um elemento de aquecimento deve ser forte o suficiente para se sustentar sem se deformar em altas temperaturas. Esta propriedade, conhecida como resistência à fluência (creep), impede que o elemento ceda, estique ou quebre sob seu próprio peso ao longo de milhares de horas de operação.

Compreendendo os Compromissos (Trade-offs)

A escolha de um elemento de aquecimento envolve equilibrar fatores concorrentes. Estar ciente desses compromissos é essencial para tomar uma decisão prática e econômica.

Desempenho vs. Custo

Materiais de alto desempenho que podem suportar temperaturas extremas e ambientes corrosivos são invariavelmente mais caros. Você deve ponderar a necessidade de durabilidade e desempenho superiores em relação ao orçamento do projeto.

Densidade de Potência vs. Vida Útil do Elemento

Operar um elemento em sua potência nominal máxima (alta densidade de potência) fornece mais calor, mas também impõe mais estresse ao material. Isso encurta significativamente sua vida útil operacional. Para aplicações que exigem confiabilidade a longo prazo, muitas vezes é prudente usar um elemento ligeiramente maior ou mais capaz operando abaixo do seu limite máximo.

Especialização e Personalização do Fornecedor

Uma peça de baixo custo pronta para uso pode parecer atraente, mas um fornecedor experiente pode ser um parceiro valioso. Um bom fabricante pode fornecer orientação técnica e soluções personalizadas adaptadas às suas necessidades específicas de tensão, potência e dimensão, melhorando, em última análise, a eficiência e a confiabilidade.

Fazendo a Escolha Certa para o Seu Objetivo

Alinhe seus critérios de seleção com seu objetivo mais importante para simplificar sua decisão.

- Se o seu foco principal for a temperatura máxima: Priorize a composição do material do elemento, garantindo que seu ponto de fusão e resistência à oxidação estejam bem acima da sua temperatura operacional alvo.

- Se o seu foco principal for a eficiência energética: Ajuste a potência do elemento precisamente aos seus requisitos de aquecimento e escolha um design físico que maximize a transferência de calor para o seu alvo.

- Se o seu foco principal for longevidade e confiabilidade: Selecione pela resistência superior ao choque térmico, resistência à fluência e durabilidade química, mesmo que isso implique um custo inicial mais alto.

- Se o seu foco principal for estabilidade e segurança do processo: Escolha um elemento com um baixo coeficiente de temperatura de resistência (TCR) para saída estável ou um elemento PTC para propriedades autorreguladoras inerentes.

Ao avaliar sistematicamente sua aplicação em relação a esses fatores técnicos, você pode selecionar com confiança um elemento que ofereça desempenho confiável e eficiente.

Tabela de Resumo:

| Fator | Considerações Chave |

|---|---|

| Faixa de Temperatura Operacional | Ponto de fusão do material, estabilidade e adequação para altas temperaturas |

| Propriedades Elétricas | Resistência, potência (wattage), coeficiente de temperatura de resistência (TCR) para eficiência |

| Design Físico | Forma, tamanho, área de superfície para transferência de calor e ajuste na montagem |

| Métricas de Durabilidade | Resistência ao choque térmico, resistência à oxidação/corrosão, resistência mecânica |

| Compromissos (Trade-offs) | Desempenho vs. custo, densidade de potência vs. vida útil, personalização do fornecedor |

Precisa de uma solução de aquecimento personalizada? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos para maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas