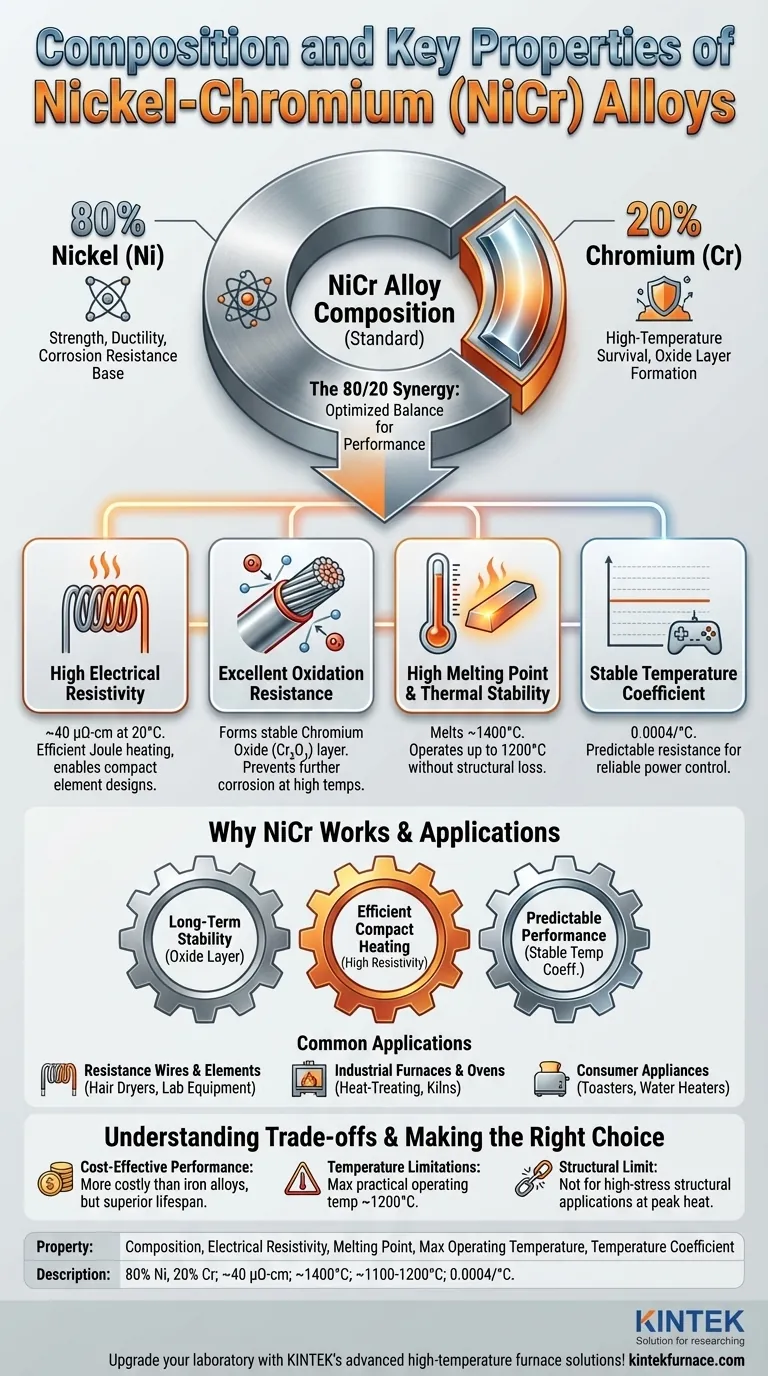

Em sua essência, uma liga de Níquel-Cromo (NiCr) é uma mistura simples, mais comumente composta por 80% de níquel e 20% de cromo. Essa composição específica confere a ela um conjunto único de propriedades, incluindo alta resistência elétrica, um alto ponto de fusão de 1400°C e excepcional resistência à oxidação em altas temperaturas. Essas características a tornam o padrão da indústria para elementos de aquecimento elétrico.

O verdadeiro valor do NiCr não é apenas uma propriedade, mas a sinergia entre elas. Sua alta resistência permite gerar calor eficientemente, enquanto sua capacidade de formar uma camada protetora de óxido garante que ele não se destrua no processo, levando a uma vida útil longa e confiável.

As Propriedades Essenciais Explicadas

Para entender por que o NiCr é tão amplamente utilizado, devemos analisar como suas propriedades individuais contribuem para sua função principal: converter eletricidade em calor de forma confiável e por um longo período.

Alta Resistividade Elétrica

O NiCr possui uma resistividade elétrica relativamente alta (aproximadamente 40 μΩ-cm a 20°C). Quando a corrente flui através de um material com alta resistência, ele gera calor significativo (aquecimento Joule).

Essa propriedade significa que um comprimento menor de fio de NiCr pode produzir a mesma quantidade de calor que um comprimento muito maior de um material menos resistivo como o cobre, tornando-o ideal para projetos compactos de elementos de aquecimento.

Excelente Resistência à Oxidação

Esta é, sem dúvida, a propriedade mais crítica do NiCr. Quando aquecido, o cromo na liga reage com o oxigênio do ar para formar uma camada muito fina, estável e aderente de óxido de cromo (Cr₂O₃) em sua superfície.

Essa camada passiva de óxido atua como uma barreira protetora, impedindo que o oxigênio atinja o metal subjacente. Ela efetivamente impede a oxidação e corrosão adicionais, mesmo em temperaturas extremas, razão pela qual os elementos de aquecimento de NiCr não simplesmente se queimam.

Alto Ponto de Fusão e Estabilidade Térmica

Com um ponto de fusão de cerca de 1400°C, o NiCr pode operar em temperaturas muito altas sem perder sua integridade estrutural.

Isso permite que ele brilhe em vermelho em aplicações como torradeiras, fornos e estufas, mantendo sua resistência mecânica e forma, garantindo uma longa vida útil operacional.

Coeficiente de Temperatura Estável

O NiCr possui um coeficiente de temperatura de resistência baixo e estável (0,0004/°C). Isso significa que sua resistência elétrica não muda drasticamente à medida que sua temperatura aumenta.

Essa previsibilidade é vital para o projeto de sistemas de controle. Os engenheiros podem calcular de forma confiável a potência de saída e a temperatura de um elemento de aquecimento sem se preocupar com flutuações imprevisíveis de resistência.

Por Que Essa Composição Funciona: A Sinergia 80/20

A proporção padrão 80/20 não é arbitrária; ela representa um equilíbrio cuidadosamente otimizado entre as propriedades do níquel e do cromo.

O Papel do Níquel (80%)

O níquel forma a maior parte da liga, proporcionando ductilidade e resistência. Ele permite que a liga seja facilmente trefilada em fios finos necessários para elementos de aquecimento sem se tornar quebradiça. O níquel também possui boa resistência inerente à corrosão, fornecendo uma base sólida para a liga.

O Papel do Cromo (20%)

O cromo é a chave para a sobrevivência em altas temperaturas. É o elemento responsável pela formação da camada protetora de óxido de cromo que confere à liga sua resistência característica à oxidação e à formação de carepas.

Aplicações Comuns e Casos de Uso

A combinação única de propriedades torna o NiCr o material preferido para uma ampla gama de aplicações de aquecimento por resistência.

Fios de Resistência e Elementos de Aquecimento

Este é o uso mais comum. Você encontrará fio de NiCr em quase todos os dispositivos que usam eletricidade para gerar calor, desde secadores de cabelo e pistolas de calor até equipamentos de laboratório.

Fornos Industriais e Estufas

A resistência a altas temperaturas e a longa vida útil do NiCr o tornam perfeito para o ambiente exigente de fornos de tratamento térmico industrial, fornos e estufas de grande escala, onde a confiabilidade é primordial.

Eletrodomésticos

Desde as bobinas incandescentes em uma torradeira ou fogão elétrico até os elementos ocultos em um aquecedor de água ou secadora de roupas, o NiCr é o motor invisível de inúmeros eletrodomésticos.

Compreendendo as Desvantagens

Embora o NiCr seja um material excepcional, é importante entender suas limitações para usá-lo de forma eficaz.

Considerações de Custo

Embora frequentemente citado como "barato", isso é relativo ao seu alto desempenho. É mais caro do que as ligas simples à base de ferro, mas oferece uma vida útil e capacidade de temperatura significativamente melhores. É uma escolha econômica para sua classe de desempenho.

Limitações de Temperatura

Embora seu ponto de fusão seja de 1400°C, sua temperatura máxima de operação prática é menor, tipicamente em torno de 1100-1200°C. Acima disso, a camada protetora de óxido pode se tornar menos estável, levando a uma degradação mais rápida.

Resistência Mecânica em Temperatura

Embora mantenha boa resistência em altas temperaturas, não é projetado para aplicações estruturais de alta tensão em seu pico de calor operacional. Seu papel principal é como um elemento de aquecimento estático.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um material para elemento de aquecimento requer a correspondência de suas propriedades com seu objetivo. O perfil equilibrado do NiCr o torna um padrão versátil, mas entender essas nuances é fundamental.

- Se seu foco principal é estabilidade e confiabilidade a longo prazo: A camada de óxido auto-regeneradora do NiCr o torna a escolha superior para elementos que funcionarão por milhares de horas.

- Se seu foco principal é a geração eficiente de calor em um espaço compacto: A alta resistividade do NiCr permite projetos de elementos mais curtos e potentes em comparação com metais mais condutores.

- Se seu foco principal é desempenho previsível em uma faixa de temperaturas: O baixo coeficiente de temperatura do NiCr garante que sua potência de saída permaneça estável e controlável à medida que o elemento aquece.

Em última análise, o domínio do Níquel-Cromo decorre de sua capacidade de resolver o desafio fundamental do calor elétrico: como operar em temperaturas extremas sem se autodestruir.

Tabela Resumo:

| Propriedade | Descrição |

|---|---|

| Composição | 80% Níquel, 20% Cromo |

| Resistividade Elétrica | ~40 μΩ-cm a 20°C |

| Ponto de Fusão | ~1400°C |

| Temperatura Máxima de Operação | ~1100-1200°C |

| Coeficiente de Temperatura | 0,0004/°C |

| Aplicações Chave | Elementos de aquecimento, fornos, eletrodomésticos |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e o desempenho em seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil