Em resumo, os elementos de aquecimento de Carboneto de Silício (SiC) oferecem vantagens de projeto significativas centradas na sua capacidade de operar em temperaturas extremamente altas, sua durabilidade excepcional e sua eficiência de aquecimento rápido. Estas propriedades permitem projetos mais robustos, confiáveis e econômicos em aplicações industriais exigentes em comparação com elementos metálicos tradicionais, que falham sob condições semelhantes.

A principal vantagem do SiC não é apenas sua capacidade de alta temperatura, mas sua estabilidade fundamental do material. Essa estabilidade se traduz diretamente em maior vida útil, processamento mais rápido e maior liberdade de projeto, tornando-o a escolha superior para aplicações onde a confiabilidade e a eficiência são inegociáveis.

Desbloqueando Operações em Altas Temperaturas

O benefício mais reconhecido do SiC é a sua capacidade de funcionar em ambientes onde elementos convencionais falhariam. Essa capacidade está enraizada nas suas propriedades materiais únicas.

Excedendo os Limites dos Elementos Metálicos

O carboneto de silício pode operar em temperaturas de forno muito mais altas do que até mesmo as melhores ligas metálicas como Kanthal (FeCrAl) ou Nichrome (NiCr). Isso abre processos que simplesmente não são viáveis com aquecedores metálicos.

Garantindo a Uniformidade Térmica

O SiC possui excelente condutividade térmica. Isso garante que o calor seja transferido de forma eficiente e uniforme por todo um forno ou estufa, o que é crucial para a qualidade do processo em aplicações como fabricação de semicondutores, processamento de vidro e tratamento térmico de metais.

Resistência ao Choque Térmico

Um baixo coeficiente de expansão térmica significa que os elementos de SiC não se expandem ou contraem drasticamente com as mudanças de temperatura. Isso, combinado com sua alta resistência mecânica, os torna altamente resistentes ao choque térmico — o estresse que causa rachaduras durante ciclos rápidos de aquecimento ou resfriamento.

Projetando para Longevidade e Redução de Tempo de Inatividade

A vida útil operacional de um elemento é um fator de projeto crítico, impactando diretamente os cronogramas de manutenção, o tempo de inatividade e o custo total de propriedade. O SiC é projetado para durabilidade.

Resistência Superior à Oxidação e Química

Em altas temperaturas, os elementos estão sob ataque constante do oxigênio atmosférico e de produtos químicos do processo. O SiC forma naturalmente uma camada protetora não condutora de dióxido de silício (SiO₂) em sua superfície, o que inibe maior oxidação e corrosão, estendendo dramaticamente sua vida útil.

Alta Resistência Mecânica

Ao contrário dos elementos metálicos que podem ceder, esticar ou se tornar quebradiços com o tempo em altas temperaturas (um fenômeno conhecido como "fluência" ou "creep"), o SiC mantém sua rigidez e forma. Essa integridade estrutural reduz a necessidade de estruturas de suporte complexas e minimiza o risco de falha do elemento e contato com o produto.

Propriedades de Segurança Inerentes

Como material cerâmico, o SiC é um excelente isolante elétrico à temperatura ambiente e possui propriedades não inflamáveis. Isso inerentemente reduz o risco de curtos-circuitos elétricos e perigos de incêndio, contribuindo para um ambiente operacional mais seguro.

Entendendo as Desvantagens

Nenhum material está isento de considerações. Uma análise objetiva requer a compreensão do quadro completo.

Maior Investimento Inicial

Os elementos de aquecimento de SiC geralmente têm um custo inicial mais alto em comparação com seus equivalentes metálicos. A decisão de usar SiC é, portanto, uma avaliação do custo total de propriedade, ponderando o preço inicial em relação à vida útil mais longa, menor consumo de energia e menos tempo de inatividade.

Fragilidade em Comparação com Metais

Embora mecanicamente fortes, o SiC é uma cerâmica e, portanto, frágil. Pode fraturar devido a impactos mecânicos bruscos durante o transporte, instalação ou manutenção. Isso exige procedimentos de manuseio mais cuidadosos do que com elementos metálicos dúcteis.

Aumento da Resistência ao Longo do Tempo (Envelhecimento)

À medida que os elementos de SiC operam, sua resistência elétrica aumenta gradualmente. Esse processo de "envelhecimento" é uma característica normal. No entanto, requer um sistema de controle de energia (geralmente usando SCRs) capaz de ajustar a tensão para manter a saída de potência consistente, adicionando uma camada de complexidade ao projeto do sistema de controle.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do elemento de aquecimento deve ser guiada pelas demandas específicas do seu processo.

- Se o seu foco principal for temperatura máxima e velocidade do processo: O SiC é a escolha definitiva para aplicações que operam acima de 1250°C (2280°F) ou aquelas que exigem ciclos de aquecimento muito rápidos.

- Se o seu foco principal for confiabilidade em ambientes hostis: A resistência do SiC à oxidação e ataque químico o torna ideal para fornos com atmosferas agressivas ou ciclos térmicos frequentes.

- Se o seu foco principal for minimizar o custo de capital inicial: Para aplicações de temperatura mais baixa (abaixo de 1200°C) sem produtos químicos agressivos, os elementos metálicos tradicionais podem continuar sendo uma escolha inicial mais econômica.

Em última análise, selecionar SiC é um investimento em estabilidade operacional, desempenho a longo prazo e maior eficiência do processo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Operação em Alta Temperatura | Excede os limites dos elementos metálicos, ideal para processos acima de 1250°C |

| Uniformidade Térmica | Excelente condutividade garante distribuição uniforme de calor |

| Resistência ao Choque Térmico | Baixa expansão e alta resistência previnem rachaduras |

| Longevidade | Resistência à oxidação e química estende a vida útil |

| Resistência Mecânica | Mantém a forma, reduzindo o risco de cedência e falha |

| Segurança | Isolamento elétrico e propriedades não inflamáveis |

| Considerações | Custo inicial mais alto, fragilidade, envelhecimento da resistência |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos elementos de aquecimento de SiC e fornos personalizados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um ajuste preciso para suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos!

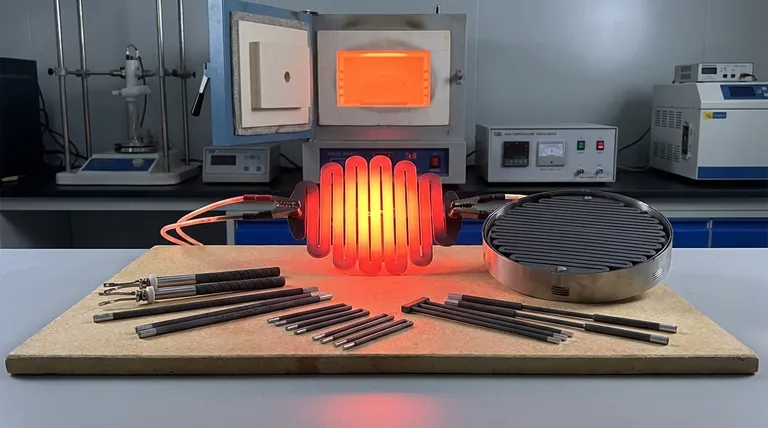

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção