Em sua essência, todos os elementos de aquecimento operam com o mesmo princípio: eles são projetados para resistir ao fluxo de eletricidade, convertendo energia elétrica em calor. No entanto, seu design físico – especificamente seu material, forma e invólucro – é meticulosamente projetado para atender às demandas únicas de cada aparelho, desde o calor intenso e focado de uma torradeira até o calor suave e generalizado de um aquecedor de ambiente.

O design de um elemento de aquecimento nunca é arbitrário. É um compromisso deliberado entre quatro fatores-chave: a velocidade e intensidade de aquecimento necessárias, o espaço físico disponível, a vida útil do material e, o mais importante, a segurança do usuário.

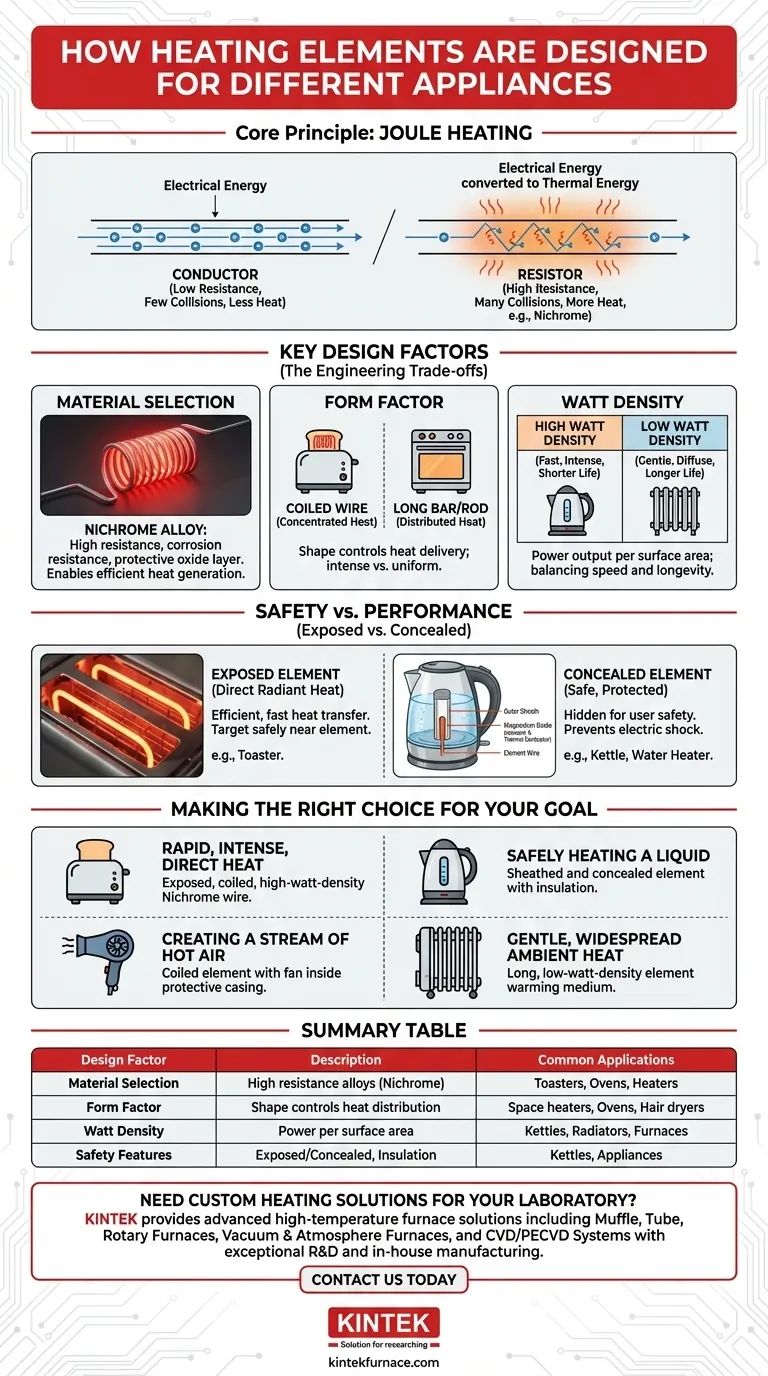

O Princípio Universal: Aquecimento Joule

Todo aparelho que gera calor a partir da eletricidade, seja uma chaleira, forno ou secador de cabelo, depende de um fenômeno conhecido como aquecimento Joule.

A Ciência da Resistência

Quando uma corrente elétrica passa por um material, os elétrons na corrente colidem com os átomos desse material. Em um bom condutor como o cobre, os elétrons fluem facilmente com poucas colisões.

Em um resistor, no entanto, o material é especificamente escolhido para impedir esse fluxo. Essas colisões frequentes fazem com que os átomos vibrem, o que percebemos como calor. Esta é a conversão fundamental de energia elétrica em energia térmica.

Fatores Chave de Design para Qualquer Elemento de Aquecimento

Embora o princípio seja universal, os engenheiros manipulam três variáveis primárias para adaptar um elemento a uma tarefa específica: material, fator de forma e densidade de potência.

Seleção de Material: O Coração do Elemento

O material mais comum usado para elementos de aquecimento de alta temperatura é uma liga chamada Nicromo (níquel-cromo).

Esta liga é dominante por duas razões. Primeiro, ela possui alta resistência elétrica, o que significa que gera calor significativo de forma eficiente. Segundo, quando aquecida, forma uma camada externa protetora e estável de óxido de cromo que impede sua corrosão e degradação, garantindo uma longa vida útil operacional.

Fator de Forma: Moldando a Saída de Calor

A forma física do elemento é a escolha de design mais óbvia e controla diretamente como o calor é entregue.

-

Fios Espiralados: Enrolar firmemente o elemento em uma espiral concentra um fio longo em um pequeno espaço. Isso cria uma fonte de calor radiante intensa, perfeita para aplicações como torradeiras ou aquecedores de ambiente, onde o objetivo é aquecer rapidamente uma superfície ou o ar diretamente à sua frente.

-

Barras ou Hastes Longas: Elementos retos e alongados são usados quando o objetivo é distribuir o calor uniformemente por uma área maior. Você vê esse design em fornos, onde o elemento precisa assar os alimentos de forma uniforme, ou em aquecedores de rodapé que aquecem um ambiente.

Densidade de Watts: Equilibrando Potência e Vida Útil

A densidade de watts é a quantidade de potência de saída por polegada quadrada da área da superfície do elemento. Este é um compromisso de engenharia crítico.

Uma alta densidade de watts proporciona um aquecimento muito rápido e intenso, mas também impõe mais estresse ao material, potencialmente encurtando sua vida útil. Uma baixa densidade de watts é mais suave para o elemento, levando a uma vida útil mais longa e a um calor mais difuso e uniforme.

Compreendendo os Compromissos: Segurança vs. Desempenho

A consideração final do design é muitas vezes a mais importante: como fornecer calor de forma eficaz sem criar um perigo. Isso é gerenciado escolhendo se o elemento será exposto ou oculto.

Elementos Expostos vs. Ocultos

Um elemento exposto, como os fios incandescentes em uma torradeira, permite uma transferência de calor radiante direta e eficiente. Isso é ideal quando o alvo (uma fatia de pão) pode ser colocado com segurança perto do elemento.

Um elemento oculto é escondido do usuário por segurança. Em uma chaleira elétrica, o elemento é revestido de metal para evitar choque elétrico por contato com a água. Em um secador de cabelo, ele é encapsulado dentro do barril para evitar contato e permitir que um ventilador sopre ar sobre ele, criando um fluxo de ar quente.

O Papel do Revestimento e do Isolamento

Os elementos ocultos não são simplesmente escondidos; eles são tipicamente envolvidos em uma bainha protetora de metal. O espaço entre o fio do elemento e a bainha é preenchido com um pó, frequentemente óxido de magnésio.

Este pó é um excelente isolante elétrico, mas um bom condutor térmico. Ele impede que a eletricidade atinja a bainha externa, permitindo que o calor seja transferido através dela de forma eficiente e segura. Este design é fundamental para aparelhos como aquecedores de água, fornos e cafeteiras.

Fazendo a Escolha Certa para o Seu Objetivo

Ao compreender esses princípios fundamentais, você pode desconstruir o design de quase qualquer aparelho de aquecimento e entender as escolhas de engenharia por trás dele.

- Se o foco principal é calor rápido, intenso e direto: O design favorecerá um fio de Nicromo exposto, espiralado e de alta densidade de watts, como visto em uma torradeira.

- Se o foco principal é aquecer um líquido com segurança: O design usará um elemento revestido e oculto para evitar qualquer interação entre eletricidade e água, como em uma chaleira.

- Se o foco principal é criar um fluxo de ar quente: O design combinará um elemento espiralado com um ventilador dentro de uma carcaça protetora, como em um secador de cabelo ou aquecedor a ventilador.

- Se o foco principal é calor ambiente suave e generalizado: O design usará um elemento longo e de baixa densidade de watts para aquecer um meio como óleo ou ar em uma grande área de superfície, como em um radiador a óleo.

Em última análise, cada elemento de aquecimento é uma solução elegante para um problema térmico específico, perfeitamente equilibrado para seu propósito pretendido.

Tabela Resumo:

| Fator de Design | Descrição | Aplicações Comuns |

|---|---|---|

| Seleção de Material | Usa ligas como Nicromo para alta resistência e resistência à corrosão. | Torradeiras, fornos, aquecedores |

| Fator de Forma | Forma (por exemplo, fios espiralados ou barras longas) controla a distribuição e intensidade do calor. | Aquecedores de ambiente, fornos, secadores de cabelo |

| Densidade de Watts | Potência por área de superfície; alta para aquecimento rápido, baixa para longevidade. | Chaleiras, radiadores, fornos industriais |

| Recursos de Segurança | Elementos expostos ou ocultos com isolamento para proteção do usuário. | Chaleiras elétricas, aquecedores de água, eletrodomésticos |

Precisa de soluções de aquecimento personalizadas para o seu laboratório? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- O que é manutenção preventiva de um forno? Uma estratégia proativa para desempenho máximo

- Como manter um elemento de aquecimento? Prolongue a sua vida útil e garanta a segurança com os devidos cuidados

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Um forno mufla pode ser usado para pirólise? Desvende a Decomposição Térmica Precisa