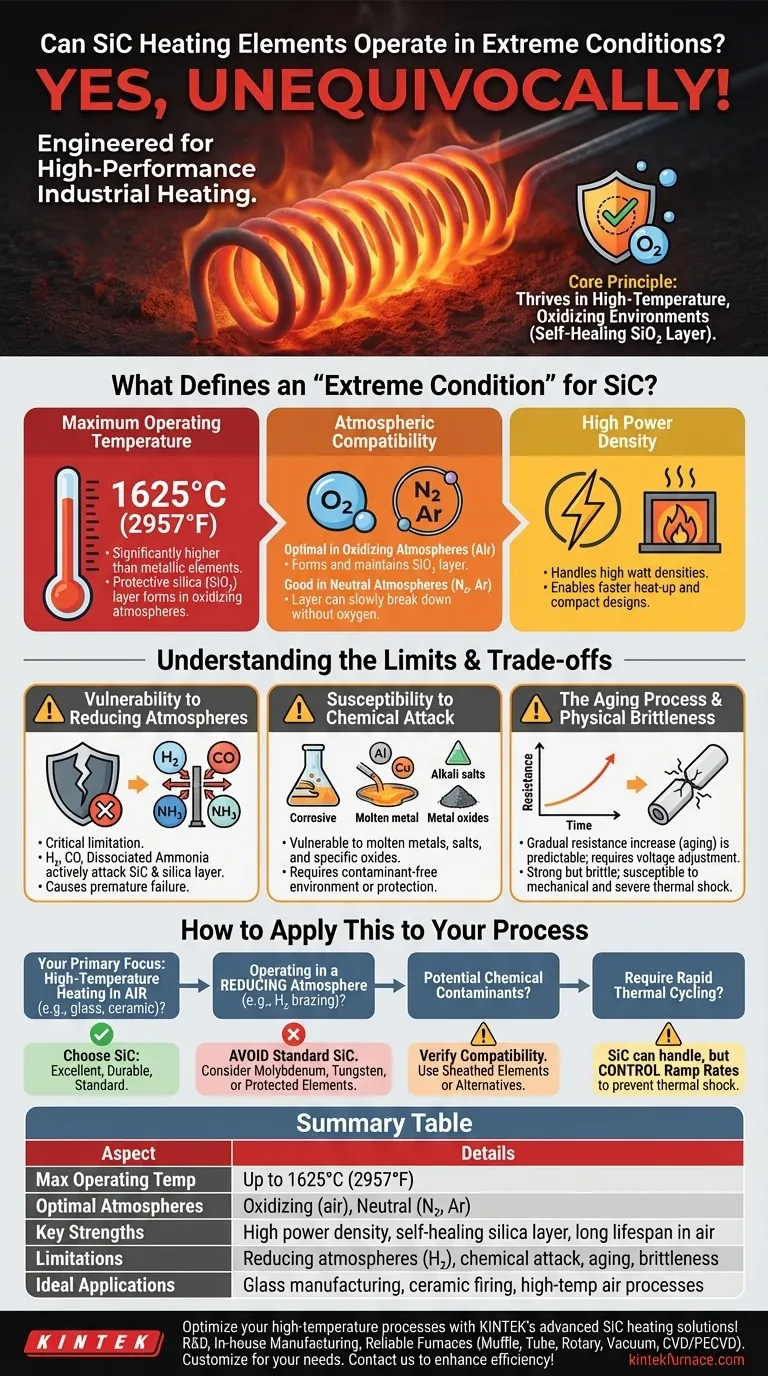

Sim, inequivocamente. Os elementos de aquecimento de carboneto de silício (SiC) são projetados especificamente para operação de alto desempenho em temperaturas extremas e condições atmosféricas desafiadoras. As suas propriedades de material únicas tornam-nos uma escolha padrão para muitas aplicações de aquecimento industrial exigentes, onde os elementos metálicos convencionais falhariam rapidamente.

O princípio fundamental a entender é que os elementos de SiC prosperam em ambientes oxidantes de alta temperatura devido a uma camada protetora auto-regeneradora. No entanto, o seu desempenho e longevidade dependem criticamente da atmosfera química específica, pois algumas condições podem degradar ativamente o material.

O que define uma "condição extrema" para o SiC?

O termo "extremo" é relativo. Para um elemento de aquecimento, envolve principalmente altas temperaturas, atmosferas agressivas e altas demandas de energia. Os elementos de SiC são projetados para se destacarem nessas áreas específicas.

Temperatura Máxima de Operação

Os elementos de carboneto de silício podem operar a temperaturas de superfície de até 1625°C (2957°F). Isso é significativamente mais alto do que os limites até mesmo dos elementos metálicos mais avançados.

Esta capacidade deve-se à formação de uma fina camada protetora de sílica (SiO₂) na superfície do elemento quando aquecido na presença de oxigénio. Esta camada atua como uma barreira, impedindo uma oxidação rápida adicional do material SiC subjacente.

Compatibilidade Atmosférica

Os elementos de SiC funcionam de forma ótima e têm a maior vida útil em atmosferas oxidantes, como o ar. A presença de oxigénio é o que permite que a camada protetora de SiO₂ se forme e seja mantida.

Eles também podem operar em atmosferas neutras como nitrogénio ou árgon. No entanto, sem oxigénio para reabastecer a camada de sílica, qualquer camada existente pode quebrar-se lentamente, especialmente a temperaturas muito altas.

Alta Densidade de Potência

Devido à sua alta temperatura de operação e natureza robusta, os elementos de SiC podem lidar com densidades de watt muito altas. Isso significa que eles podem irradiar uma grande quantidade de energia de uma área de superfície relativamente pequena, permitindo tempos de aquecimento mais rápidos e designs de fornos mais compactos.

Compreendendo os Limites e Compromissos

Nenhum material é perfeito. A chave para uma implementação bem-sucedida é entender os limites operacionais e os potenciais modos de falha do SiC.

Vulnerabilidade a Atmosferas Redutoras

Esta é a limitação mais crítica. Atmosferas redutoras fortes, como hidrogénio (H₂), amónia dissociada ou monóxido de carbono (CO), atacarão ativamente tanto o material SiC quanto a sua camada protetora de sílica.

Nesses ambientes, o silício é removido, enfraquecendo o elemento, fazendo com que a sua resistência mude rapidamente e levando a uma falha prematura.

Susceptibilidade a Ataques Químicos

Embora geralmente robustos, os elementos de SiC são vulneráveis a certos produtos químicos. O contacto com metais fundidos (como alumínio ou cobre), sais de metais alcalinos e certos óxidos metálicos (como chumbo ou vanádio) pode causar corrosão severa e falha rápida.

Deve-se ter cuidado para garantir que o ambiente do processo esteja livre desses contaminantes, ou que os elementos estejam adequadamente protegidos.

O Processo de Envelhecimento

Todos os elementos de SiC experimentam envelhecimento, que é um aumento gradual da sua resistência elétrica ao longo do tempo. Isso é causado pelo crescimento lento da estrutura cristalina dentro do material.

Isso não é um defeito, mas uma característica previsível. O sistema de alimentação deve ser projetado para acomodar isso, aumentando gradualmente a voltagem para os elementos para manter uma saída de potência constante.

Fragilidade Física

Como a maioria das cerâmicas, o SiC é forte, mas frágil. Ele pode suportar calor imenso, mas é suscetível a fraturas por choque mecânico (ser derrubado ou atingido) ou choque térmico severo (aquecimento ou arrefecimento extremamente rápido e não uniforme).

Como aplicar isso ao seu processo

Escolher o elemento certo requer corresponder os seus pontos fortes e fracos ao seu ambiente operacional específico.

- Se o seu foco principal é o aquecimento a alta temperatura no ar (por exemplo, fabricação de vidro, queima de cerâmica): O SiC é um padrão da indústria e uma excelente escolha devido à sua durabilidade e capacidade de alta temperatura.

- Se você estiver operando em uma atmosfera redutora (por exemplo, brasagem de hidrogénio, sinterização): Você deve evitar elementos de SiC padrão. Considere molibdénio, tungsténio ou elementos de SiC especialmente protegidos.

- Se o seu processo envolve potenciais contaminantes químicos: Você deve verificar a compatibilidade química. Se o contacto direto for inevitável, um elemento revestido ou um método de aquecimento alternativo pode ser necessário.

- Se você precisar de ciclagem térmica rápida: O SiC pode lidar bem com a ciclagem, mas as taxas de rampa devem ser controladas para evitar choque térmico, especialmente em designs de fornos não uniformes.

Ao entender esses princípios fundamentais, você pode selecionar e operar com confiança os elementos de SiC para alcançar um desempenho confiável mesmo nas condições mais exigentes.

Tabela Resumo:

| Aspeto | Detalhes |

|---|---|

| Temperatura Máxima de Operação | Até 1625°C (2957°F) |

| Atmosferas Ótimas | Oxidantes (por exemplo, ar), neutras (por exemplo, nitrogénio, árgon) |

| Pontos Fortes Principais | Alta densidade de potência, camada de sílica auto-regeneradora, longa vida útil no ar |

| Limitações | Vulnerável a atmosferas redutoras (por exemplo, hidrogénio), ataque químico, envelhecimento, fragilidade |

| Aplicações Ideais | Fabricação de vidro, queima de cerâmica, processos de alta temperatura no ar |

Otimize os seus processos de alta temperatura com as soluções avançadas de aquecimento SiC da KINTEK! Aproveitando uma excecional P&D e fabricação interna, fornecemos a diversos laboratórios fornos confiáveis e de alto desempenho. A nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por profunda personalização para atender às suas necessidades experimentais únicas. Contacte-nos hoje para aumentar a eficiência e durabilidade em condições extremas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção