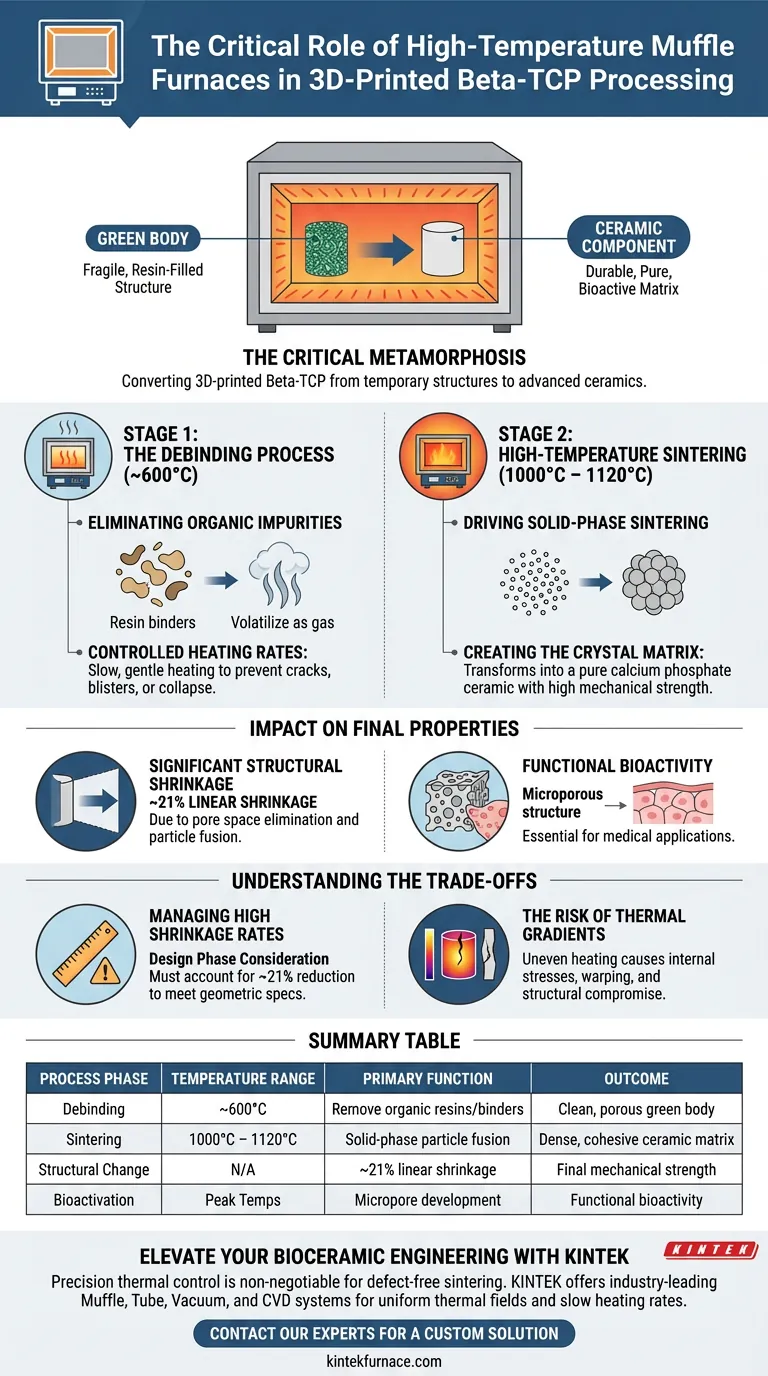

Os fornos mufla de alta temperatura servem como a unidade central de processamento para converter o fosfato tricálcico beta (beta-TCP) impresso em 3D de "corpos verdes" frágeis em componentes cerâmicos duráveis. Esses fornos executam um ciclo térmico preciso de duas etapas que primeiro remove os aglutinantes orgânicos e, em seguida, funde as partículas cerâmicas. Sem esse ambiente térmico controlado, as estruturas impressas careceriam da pureza, resistência e atividade biológica necessárias para aplicações médicas.

O forno mufla facilita uma metamorfose crítica: ele transiciona o material de uma estrutura temporária preenchida com resina para uma cerâmica pura em fase sólida. Isso é alcançado pela eliminação sequencial de impurezas a 600°C e pela promoção da fusão de partículas a temperaturas de até 1120°C, resultando em uma matriz significativamente mais densa e biologicamente ativa.

Etapa 1: O Processo de Desgaseificação

Eliminação de Impurezas Orgânicas

O papel inicial do forno mufla é realizar a desgaseificação, geralmente gerenciada em temperaturas em torno de 600°C.

Durante esta fase, o calor do forno faz com que os aglutinantes de resina e as impurezas orgânicas usadas durante a impressão se decomponham e volatilizem.

Taxas de Aquecimento Controladas

A precisão é vital durante esta etapa; o forno deve aplicar taxas de aquecimento lentas para garantir que os orgânicos sejam removidos suavemente.

Se a temperatura subir muito rapidamente, a rápida geração de gás pode causar rachaduras, bolhas ou colapso estrutural no delicado corpo verde.

Etapa 2: Sinterização de Alta Temperatura

Promoção da Sinterização em Fase Sólida

Uma vez removido o aglutinante, a temperatura do forno é elevada para a faixa de 1000°C–1120°C.

Neste platô térmico, o processo muda para sinterização em fase sólida, onde as partículas cerâmicas de beta-TCP começam a se ligar e fundir no nível atômico.

Criação da Matriz de Cristal

Este ambiente de alto calor transforma a estrutura de pó solta em uma matriz cerâmica de fosfato de cálcio puro coesa.

O calor sustentado garante que o componente final atinja a resistência mecânica necessária para funcionar efetivamente como substituto ósseo ou andaime.

Impacto nas Propriedades Finais do Material

Encolhimento Estrutural Significativo

O processo de densificação dentro do forno resulta em mudanças físicas substanciais, especificamente um encolhimento linear de aproximadamente 21%.

Essa redução de volume é um resultado direto da eliminação do espaço de poros à medida que as partículas se fundem.

Bioatividade Funcional

Além da mera resistência, o tratamento do forno cria uma estrutura microporosa precisa.

Essa estrutura é essencial para a atividade biológica, permitindo que o componente cerâmico final interaja com sucesso com os tecidos biológicos.

Compreendendo os Compromissos

Gerenciamento de Altas Taxas de Encolhimento

O encolhimento linear de 21% impulsionado pelo forno mufla é uma mudança dimensional significativa que deve ser considerada durante a fase de design inicial.

A falha em calcular essa redução com precisão resultará em peças finais que não atendem às especificações geométricas.

O Risco de Gradientes Térmicos

Embora os fornos mufla sejam projetados para uniformidade, qualquer inconsistência no campo térmico pode ser catastrófica.

O aquecimento desigual durante a desgaseificação ou sinterização pode levar a tensões internas, deformando o componente ou comprometendo sua integridade estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de suas cerâmicas de beta-TCP, você deve adaptar o ciclo do forno aos seus objetivos específicos.

- Se o seu foco principal é Pureza e Bioatividade: Priorize uma rampa lenta e controlada durante a fase de desgaseificação de 600°C para garantir a remoção absoluta de todos os resíduos orgânicos sem danificar a estrutura de poros.

- Se o seu foco principal é Resistência Mecânica: Certifique-se de que o forno mantenha a temperatura de pico (1000°C–1120°C) com precisão para promover a sinterização completa em fase sólida e a fusão ideal das partículas.

O sucesso reside em equilibrar a remoção suave do aglutinante temporário com o calor agressivo necessário para forjar uma ligação cerâmica permanente.

Tabela Resumo:

| Fase do Processo | Faixa de Temperatura | Função Principal | Resultado |

|---|---|---|---|

| Desgaseificação | ~600°C | Remover resinas/aglutinantes orgânicos | Corpo verde limpo e poroso |

| Sinterização | 1000°C – 1120°C | Fusão de partículas em fase sólida | Matriz cerâmica densa e coesa |

| Mudança Estrutural | N/A | ~21% de encolhimento linear | Resistência mecânica final |

| Bioativação | Temperaturas de Pico | Desenvolvimento de microporos | Bioatividade funcional |

Eleve a Sua Engenharia de Biocerâmica com a KINTEK

O controle térmico de precisão é inegociável para a delicada metamorfose do beta-TCP impresso em 3D. A KINTEK fornece soluções de alta temperatura líderes na indústria — incluindo Sistemas Mufla, Tubulares, a Vácuo e CVD — projetados para fornecer os campos térmicos uniformes e as taxas de aquecimento lentas essenciais para a sinterização sem defeitos.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório. Garanta a pureza, resistência e bioatividade de seus andaimes cerâmicos hoje mesmo.

Entre em Contato com Nossos Especialistas para uma Solução Personalizada

Guia Visual

Referências

- Thomas Wojcik, Jean‐Christophe Hornez. Engineering Precise Interconnected Porosity in β-Tricalcium Phosphate (β-TCP) Matrices by Means of Top–Down Digital Light Processing. DOI: 10.3390/biomedicines12040736

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a temperatura deve ser gerenciada ao usar um forno mufla? Domine o Controle Preciso para Segurança e Exatidão

- Por que um forno de secagem de bancada é usado para suportes de CeZrPAl? Dicas Essenciais para Integridade Estrutural

- Que precauções devem ser tomadas ao usar uma mufla? Diretrizes Essenciais de Segurança para o Sucesso no Laboratório

- Como a temperatura é controlada em um forno mufla? Alcance aquecimento de precisão para o seu laboratório

- Quais aplicações de testes ambientais envolvem fornos mufla? Obtenha Análise Precisa de Solo e Água

- Qual é a temperatura de trabalho de um forno mufla? Encontre o Calor Certo para o Seu Laboratório

- Quais são as características especiais dos fornos mufla? Obtenha calor limpo e preciso para o seu laboratório

- Qual é o papel de um forno experimental de alta temperatura na sinterização de cerâmicas Li2Mg3Ti(1-x)ZrxO6?