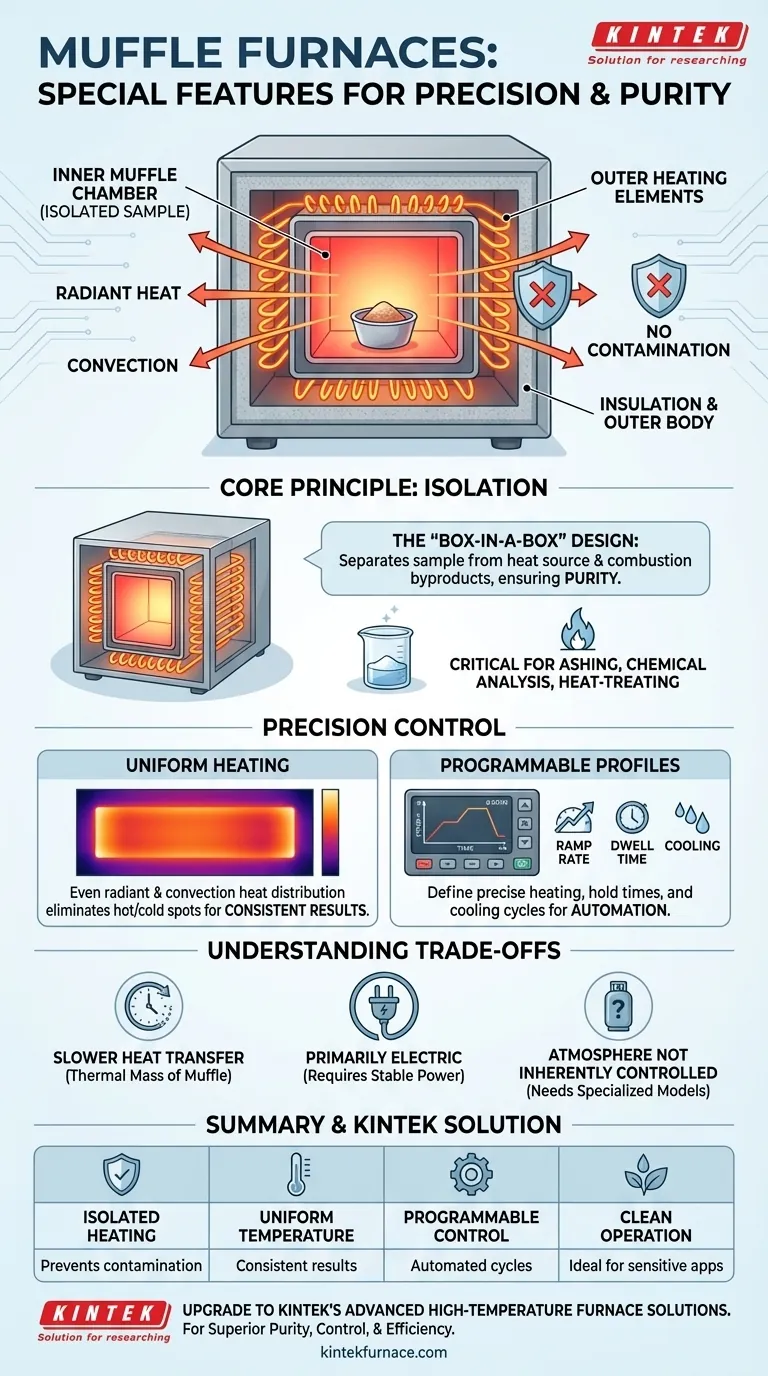

Em sua essência, um forno mufla é definido por sua capacidade de fornecer calor extremamente preciso, uniforme e limpo. Suas características especiais decorrem de um único princípio de design: isolar o material que está sendo aquecido da fonte de calor real. Isso é conseguido através de uma câmara interna, ou "mufla", que impede a contaminação por subprodutos da combustão ou contato direto com elementos de aquecimento elétrico, garantindo a integridade da amostra.

A característica definidora de um forno mufla não é apenas sua capacidade de aquecer, mas sua capacidade de criar um ambiente térmico altamente controlado e não contaminado. Isso o torna uma ferramenta indispensável para processos onde a pureza do material e a consistência do tratamento são inegociáveis.

O Princípio Central: Isolar a Amostra

O nome "forno mufla" descreve diretamente sua característica mais importante. Entender este conceito é fundamental para entender seu valor.

O que é uma "Mufla"?

Uma mufla é uma câmara selada de alta temperatura que fica dentro do corpo isolado principal do forno. Os elementos de aquecimento aquecem o exterior desta mufla.

Pense nisso como um design de "caixa dentro de uma caixa". A caixa externa contém o isolamento e os elementos de aquecimento, enquanto a caixa interna (a mufla) contém sua amostra, peça de trabalho ou cadinho.

Como Isso Evita a Contaminação

Esta separação é crítica. A amostra dentro da mufla nunca é exposta aos subprodutos da combustão (em um forno a combustível) ou aos efeitos oxidantes do contato direto com elementos elétricos incandescentes.

Isso torna o forno mufla essencial para aplicações como queima de cinzas, análise química e tratamento térmico de ligas sensíveis, onde até mesmo uma contaminação mínima pode arruinar os resultados.

Controle de Precisão Sobre o Processo Térmico

Além de apenas fornecer calor limpo, os fornos mufla oferecem um grau excepcional de controle sobre todo o ciclo de aquecimento e resfriamento.

Aquecimento Uniforme e Homogêneo

Como a mufla é aquecida por todos os lados, ela irradia calor uniformemente para dentro. Esta combinação de transferência de calor por radiação e convecção garante que toda a câmara, e, portanto, toda a sua amostra, seja mantida a uma temperatura altamente uniforme.

Essa homogeneidade é vital para testes consistentes de materiais, garantindo que os resultados sejam repetíveis e não distorcidos por pontos quentes ou frios dentro do forno.

Controle de Temperatura Programável

Os fornos mufla modernos apresentam controladores digitais avançados. Estes não são termostatos simples; eles permitem o controle totalmente programável do perfil térmico.

Os usuários podem definir taxas de aquecimento precisas (por exemplo, aumentar em 10°C por minuto), tempos de permanência em temperaturas específicas (por exemplo, permanecer em 800°C por duas horas) e taxas de resfriamento controladas. Esse nível de automação é crucial para processos metalúrgicos e cerâmicos complexos.

Entendendo as Compensações

Embora poderosos, o design do forno mufla tem compensações inerentes que são importantes de reconhecer.

Transferência de Calor Mais Lenta

A própria mufla atua como uma camada de massa térmica. Como o calor deve primeiro saturar a mufla antes de transferir para a câmara, os tempos de aquecimento e resfriamento podem ser mais lentos em comparação com fornos de aquecimento direto ou de convecção de ar forçado.

Operação Principalmente Elétrica

A grande maioria dos fornos mufla de escala laboratorial modernos são elétricos. Isso garante uma operação limpa, mas também significa que eles requerem uma fonte de alimentação significativa e estável. Para aplicações industriais muito grandes, isso pode ser uma limitação em comparação com alternativas a gás.

A Atmosfera Não é Inerentemente Controlada

Embora uma mufla evite a contaminação dos elementos do forno, um modelo padrão aquece a amostra em ar ambiente. Se o seu processo exigir vácuo ou uma atmosfera de gás inerte (como nitrogênio ou argônio), você precisará de um modelo especializado equipado com portas de gás e vedações a vácuo.

O Forno Mufla é Adequado Para Sua Aplicação?

A escolha do forno certo depende inteiramente do seu objetivo principal. Este equipamento é uma ferramenta especializada, não uma solução universal para todas as necessidades de aquecimento.

- Se seu foco principal é a pureza do material e a prevenção de contaminação: O design isolado da mufla é sua vantagem mais crítica e definidora.

- Se seu foco principal é alcançar resultados altamente consistentes e repetíveis: O aquecimento uniforme e os controles de temperatura programáveis são essenciais para esse objetivo.

- Se seu foco principal é simplesmente secagem ou cozimento em baixa temperatura: Um forno de laboratório ou forno de convecção menos caro é provavelmente uma escolha mais adequada e econômica.

Ao entender seu design central de aquecimento isolado e uniforme, você pode determinar se um forno mufla é o instrumento certo para alcançar seus objetivos técnicos específicos.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Aquecimento Isolado | Previne a contaminação ao separar a amostra da fonte de calor e dos subprodutos da combustão. |

| Temperatura Uniforme | Fornece distribuição de calor uniforme através de métodos de radiação e convecção para resultados consistentes. |

| Controle Programável | Permite a configuração precisa de taxas de aquecimento, tempos de permanência e ciclos de resfriamento para automação. |

| Operação Limpa | Principalmente elétrico, garantindo nenhuma contaminação em aplicações como queima de cinzas e análise química. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando excelente P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativo, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para pureza, controle e eficiência superiores. Contate-nos hoje para discutir como nossos fornos podem aprimorar seus processos e entregar resultados consistentes e livres de contaminação!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Qual é o papel principal de um forno mufla no processo de recozimento de ligas AlCrTiVNbx? Aumentar a Resistência da Liga

- Por que são necessários equipamentos de agitação e secagem de precisão para materiais fotocatalíticos? Domine o Controle da Microestrutura

- Qual o papel de um forno mufla na análise de resíduos de combustão? Otimize sua análise de carvão de compósito

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas