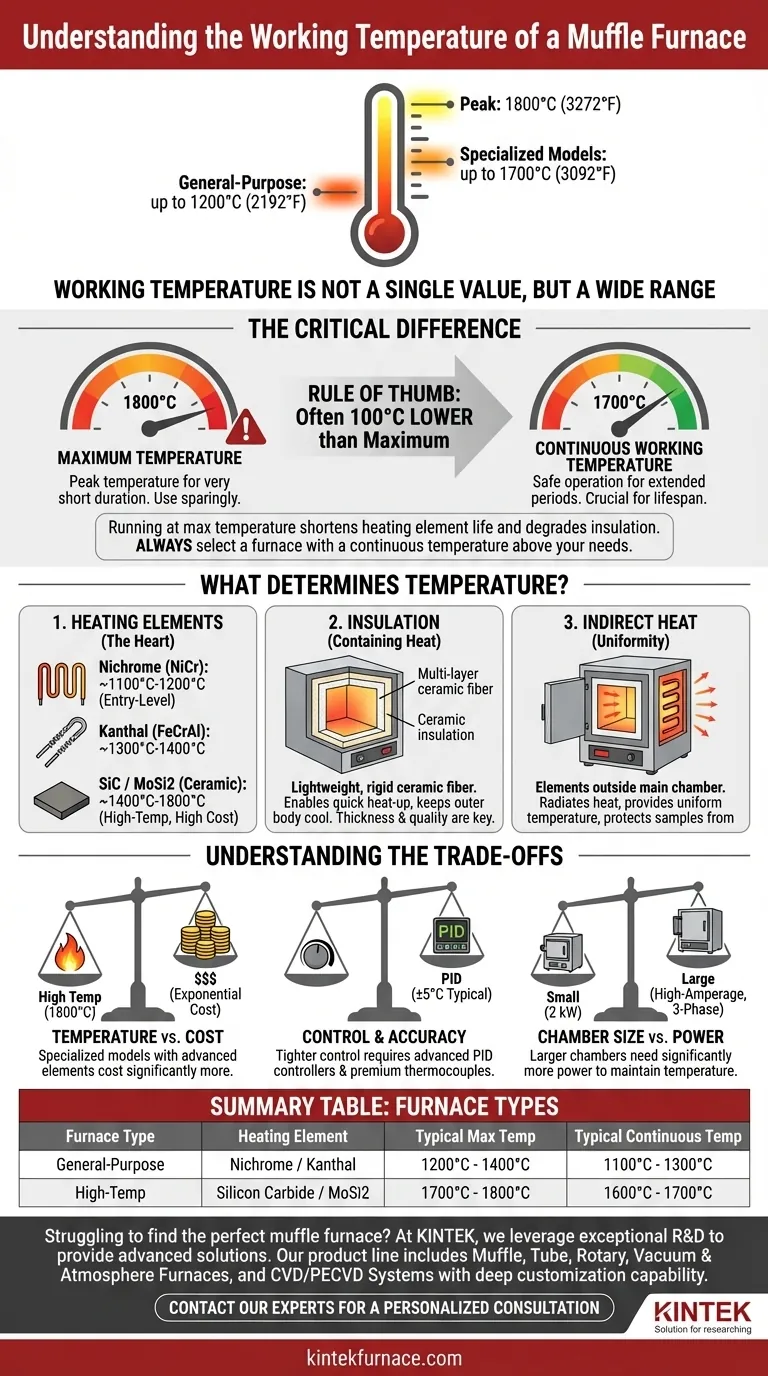

A temperatura de trabalho de um forno mufla não é um valor único, mas sim uma ampla gama que depende inteiramente do modelo específico e da sua aplicação pretendida. Enquanto os fornos de laboratório de uso geral operam até 1200°C (2192°F), modelos especializados podem funcionar de forma segura e contínua em temperaturas tão altas quanto 1700°C (3092°F) ou até atingir picos de 1800°C (3272°F).

O fator mais crítico não é a temperatura máxima anunciada, mas sim a temperatura de trabalho contínua. Este valor, tipicamente 100°C abaixo da máxima, representa a temperatura mais alta que um forno pode manter com segurança por longos períodos sem danificar seus componentes internos.

O Que Determina a Temperatura de um Forno Mufla?

A capacidade de temperatura de um forno é um resultado direto de sua engenharia e ciência dos materiais. Vários componentes chave ditam o quão quente ele pode ficar e por quanto tempo.

O Papel dos Elementos de Aquecimento

O coração do forno é o seu elemento de aquecimento. O material usado para estes elementos é o principal fator limitante para sua faixa de temperatura.

- Níquel-Cromo (Nichrome): Comum em fornos de nível de entrada e uso geral, o fio de Níquel-Cromo é confiável e econômico para temperaturas de até cerca de 1100°C-1200°C.

- Kanthal (FeCrAl): Estas ligas de ferro-cromo-alumínio são um passo acima, permitindo temperaturas de operação mais altas, muitas vezes até 1300°C ou 1400°C.

- Carbeto de Silício (SiC) / Dissiliceto de Molibdênio (MoSi2): Para aplicações de alta temperatura (1400°C a 1800°C), os fornos usam estes elementos cerâmicos avançados, que podem suportar calor extremo, mas têm um custo significativamente maior.

A Importância do Isolamento

Conter calor extremo é tão importante quanto gerá-lo. Fornos mufla modernos usam isolamento de fibra cerâmica rígida e leve.

Este material oferece excelente eficiência térmica, permitindo que o forno atinja altas temperaturas rapidamente enquanto mantém o corpo externo de aço frio ao toque. A qualidade e a espessura deste isolamento são cruciais para a estabilidade da temperatura e eficiência energética.

O Princípio do Aquecimento Indireto

Um forno mufla funciona por aquecimento indireto. Os elementos de aquecimento estão localizados fora da câmara principal, separados pela "mufla" isolante.

O calor irradia para a câmara, proporcionando uma temperatura altamente uniforme e, o mais importante, protegendo a amostra de qualquer contaminação dos elementos de aquecimento. Isso é essencial para processos como incineração (ashing) ou análise de materiais, onde a pureza da amostra é fundamental.

A Diferença Crítica: Temperatura Máxima vs. Temperatura de Trabalho Contínua

Compreender a distinção entre estas duas especificações é crucial tanto para obter resultados precisos quanto para preservar a vida útil do forno.

Temperatura Máxima

Esta é a temperatura de pico que o forno pode tecnicamente atingir por um período muito curto. Forçar um forno à sua máxima deve ser feito com moderação, se é que deve ser feito.

Temperatura de Trabalho Contínua

Esta é a especificação mais importante. É a temperatura para a qual o forno é projetado para operar de forma segura e confiável por ciclos estendidos, como processos de sinterização ou incineração durante a noite. Como regra geral, esta é frequentemente 100°C abaixo da temperatura máxima declarada.

Por Que Esta Distinção Importa

Operar um forno consistentemente em sua temperatura máxima absoluta encurtará drasticamente a vida útil de seus elementos de aquecimento e pode degradar o isolamento com o tempo. Isso leva a reparos caros e desempenho não confiável. Sempre selecione um forno cuja temperatura de trabalho contínua exceda confortavelmente os requisitos do seu processo.

Compreendendo as Compensações

A escolha de um forno mufla envolve equilibrar desempenho, longevidade e custo.

Temperatura Mais Alta vs. Custo

A relação entre temperatura e custo é exponencial. Um forno classificado para 1200°C é um equipamento de laboratório padrão. Em contraste, um forno capaz de atingir 1700°C ou 1800°C é um instrumento especializado e de alto custo devido aos seus elementos e construção avançados.

Controle e Precisão da Temperatura

A maioria dos fornos modernos possui controladores digitais PID (Proporcional-Integral-Derivativo) para gerenciamento preciso da temperatura. Uma precisão típica é de cerca de ±5°C, o que é suficiente para a maioria das aplicações. Se o seu processo exigir um controle mais rigoroso, você precisará procurar modelos com controladores mais avançados e termopares premium (como sensores tipo K ou tipo S).

Tamanho da Câmara vs. Potência

Uma câmara interna maior requer significativamente mais potência para atingir e manter a temperatura. Uma pequena unidade de bancada pode operar com um circuito padrão de 2 kW, enquanto modelos industriais maiores exigem energia trifásica dedicada de alta amperagem.

Como Selecionar o Forno Certo para Sua Aplicação

Baseie sua escolha na temperatura sustentada que seu processo exige, e não em um valor de pico aspiracional.

- Se o seu foco principal for uso geral de laboratório (incineração, secagem, tratamento térmico abaixo de 1100°C): Um forno padrão com elementos de aquecimento de Níquel-Cromo ou Kanthal oferece o melhor equilíbrio entre desempenho e custo.

- Se o seu foco principal for materiais avançados (sinterização, calcinação, pesquisa acima de 1200°C): Você deve selecionar um forno cuja temperatura de trabalho contínua atenda ou exceda explicitamente as necessidades do seu processo.

- Se o seu foco principal for precisão do processo: Priorize um modelo com um controlador digital programável multissegmento e uma classificação de precisão especificada que se alinhe com seus padrões de qualidade.

Corresponder a temperatura de trabalho contínua do forno ao seu processo térmico específico é a chave para alcançar resultados confiáveis e garantir uma longa vida útil do seu equipamento.

Tabela de Resumo:

| Tipo de Forno | Elemento de Aquecimento | Temp. Máx. Típica | Temp. Contínua Típica |

|---|---|---|---|

| Uso Geral | Níquel-Cromo / Kanthal | 1200°C - 1400°C | 1100°C - 1300°C |

| Alta Temperatura | Carbeto de Silício / MoSi2 | 1700°C - 1800°C | 1600°C - 1700°C |

Com dificuldades para encontrar um forno mufla que corresponda perfeitamente à temperatura do seu processo e aos requisitos da aplicação?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção — garantindo que a temperatura de trabalho contínua, o tamanho da câmara e a precisão do controle sejam perfeitamente adaptados para o seu sucesso.

Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada e deixe-nos projetar a solução térmica ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica