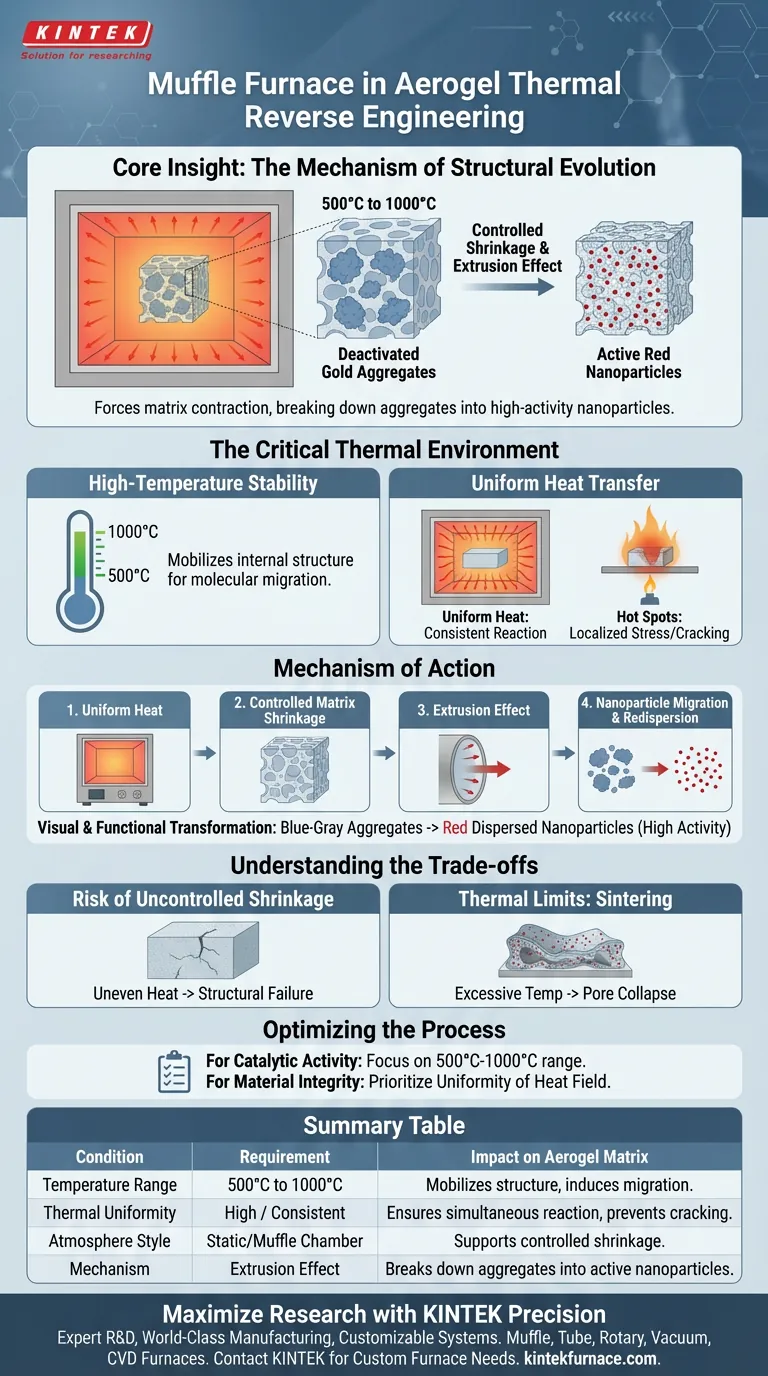

Durante a engenharia reversa térmica de aerogéis, um forno mufla fornece um campo térmico precisamente controlado, tipicamente variando de 500°C a 1000°C. Este ambiente de alta energia entrega a transferência de calor uniforme necessária para induzir mudanças físicas controladas dentro da matriz do aerogel sem destruí-la.

Insight Central: O forno mufla não apenas aquece o material; ele atua como um mecanismo para a evolução estrutural. Ao manter um campo uniforme de alta temperatura, ele força a matriz do aerogel a passar por um "encolhimento controlado". Essa contração física cria um efeito de extrusão que quebra grandes agregados de ouro desativados e os redistribui como nanopartículas altamente ativas.

O Ambiente Térmico Crítico

Para realizar com sucesso a engenharia reversa de aerogéis, especificamente para reativar componentes catalíticos, são necessárias condições ambientais precisas.

Estabilidade de Alta Temperatura

O processo depende de uma janela térmica entre 500°C e 1000°C.

Essa entrada de alta energia é necessária para mobilizar a estrutura interna do material. Temperaturas abaixo desse limite podem não induzir a migração molecular necessária.

Transferência de Calor Uniforme

Uma característica definidora do forno mufla é sua capacidade de fornecer um campo de temperatura altamente uniforme.

Ao contrário dos métodos de aquecimento direto que podem criar pontos quentes, um forno mufla envolve o aerogel em calor consistente. Isso garante que toda a amostra reaja simultaneamente, prevenindo estresse localizado ou evolução estrutural desigual.

Mecanismo de Ação em Aerogéis

As condições térmicas fornecidas pelo forno desencadeiam uma cadeia específica de eventos físicos e químicos dentro do aerogel.

Encolhimento Controlado da Matriz

O calor uniforme faz com que a matriz do aerogel encolha de maneira controlada.

Isso não é um colapso, mas um aperto da estrutura. Esse encolhimento gera pressão interna — um efeito de extrusão — que atua sobre os materiais embutidos nos poros do aerogel.

Migração e Redispersion de Nanopartículas

A força de extrusão impulsiona a migração de agregados de ouro grandes e desativados.

Sob essas condições, esses grandes aglomerados são quebrados e redispersos por toda a matriz. Isso transforma o material de um estado desativado de volta a um estado catalítico funcional.

Transformação Visual e Funcional

O processo resulta em uma mudança tangível nas propriedades do material.

Agregados desativados, que aparecem azul-acinzentados, são transformados em nanopartículas de ouro dispersas vermelhas. Essa mudança de cor serve como um indicador visual de que o material recuperou sua alta atividade.

Entendendo os Compromissos

Embora o forno mufla seja eficaz, o processo depende fortemente do equilíbrio entre temperatura e integridade estrutural.

O Risco de Encolhimento Descontrolado

O termo chave neste processo é encolhimento "controlado".

Se a transferência de calor não for uniforme, diferentes partes do aerogel encolherão em taxas diferentes. Isso pode levar a rachaduras ou falha estrutural em vez do efeito de extrusão desejado, tornando o material inútil.

Limites Térmicos

Embora o forno possa atingir 1000°C, exceder a tolerância térmica específica do material pode levar à sinterização.

Se a temperatura for muito alta para a composição específica do aerogel, os poros podem colapsar completamente em vez de apenas encolher, aprisionando as nanopartículas em vez de redispersá-las.

Otimizando o Processo de Engenharia Reversa

Para garantir a reativação bem-sucedida de catalisadores de aerogel, considere seus objetivos específicos:

- Se o seu foco principal é restaurar a atividade catalítica: Certifique-se de que seu forno atinja a faixa de 500°C a 1000°C para garantir energia suficiente disponível para quebrar grandes agregados.

- Se o seu foco principal é a integridade do material: Priorize a uniformidade do campo de calor sobre a velocidade de aquecimento para garantir que o encolhimento permaneça controlado e consistente em toda a matriz.

Ao alavancar o ambiente térmico preciso de um forno mufla, você pode reciclar efetivamente aerogéis desativados em materiais de alto desempenho.

Tabela Resumo:

| Condição | Requisito | Impacto na Matriz do Aerogel |

|---|---|---|

| Faixa de Temperatura | 500°C a 1000°C | Mobiliza a estrutura interna e induz a migração molecular |

| Uniformidade Térmica | Alta / Consistente | Garante reação simultânea e previne estresse/rachaduras localizadas |

| Estilo de Atmosfera | Câmara Estática/Mufla | Protege a amostra da chama direta e suporta o encolhimento controlado |

| Mecanismo | Efeito de Extrusão | Quebra agregados de ouro desativados em nanopartículas ativas |

Maximize Sua Pesquisa em Aerogel com Precisão KINTEK

O controle térmico de precisão é a diferença entre a reativação do material e o colapso estrutural. Na KINTEK, entendemos o delicado equilíbrio necessário para a engenharia reversa térmica. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta performance de Mufla, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de laboratório.

Seja redispersion de nanopartículas de ouro ou exploração de novas matrizes catalíticas, nossos fornos de alta temperatura entregam a uniformidade que sua pesquisa exige. Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado e garantir que seus materiais atinjam seu estado funcional máximo.

Guia Visual

Referências

- Hanna Judit Csupász-Szabó, István Lázár. Thermal Reverse-Engineered Synthesis and Catalytic Activity of Nanogold-Containing Silica Aerogels. DOI: 10.3390/gels11020087

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de caixa de alta temperatura no recozimento de ligas Cu-Ni-P? Otimize seus resultados de laminação a frio

- Como um forno tubular a vácuo difere de um forno mufla a vácuo? Escolha o Forno Certo para o Seu Laboratório

- Quais são alguns usos de propósito geral dos fornos mufla? Essenciais para processamento limpo e de alta temperatura

- Quais são as aplicações de alta temperatura de um forno mufla digital? Alcance Controle Térmico Preciso para o Seu Laboratório

- Quais considerações de manutenção são importantes para fornos mufla? Garanta Precisão, Segurança e Longevidade

- Por que a aplicação pretendida é importante ao selecionar um forno mufla? Garanta Precisão e Eficiência para o Seu Laboratório

- Qual a função de um forno mufla de alta temperatura durante a calcinação de resinas precursoras de GaN? Purificar GaN

- Quais são algumas aplicações específicas dos fornos mufla? Desbloqueie a Precisão no Tratamento Térmico e Análise