Em essência, a diferença entre um forno tubular a vácuo e um forno mufla a vácuo reside na sua geometria interna e na escala do trabalho que podem realizar. Um forno tubular a vácuo utiliza um tubo longo e estreito como câmara de aquecimento, tornando-o ideal para trabalhos de precisão em amostras pequenas ou uniformes. Em contraste, um forno mufla a vácuo emprega uma câmara maior, em forma de caixa, projetada para acomodar materiais volumosos, numerosos ou de formato irregular.

Embora ambos os fornos criem um ambiente controlado e livre de oxigênio, sua escolha representa uma troca direta. Um forno tubular a vácuo oferece uniformidade de temperatura superior para aplicações em pequena escala, enquanto um forno mufla a vácuo prioriza a capacidade e a flexibilidade para lidar com maiores volumes de processamento.

Desconstruindo a Terminologia

Para entender a diferença, é crucial separar as duas partes de cada nome: o ambiente ("vácuo") e o tipo de câmara ("tubo" ou "mufla").

O Papel do Ambiente de Vácuo

Ambos os tipos de forno são, antes de tudo, fornos a vácuo. Sua função principal é aquecer materiais em um ambiente de baixa pressão, removendo efetivamente o ar e outros gases reativos.

Este vácuo é crítico para prevenir a oxidação, contaminação e reações químicas indesejadas na superfície do material durante o processamento em alta temperatura.

O Papel da Câmara: Tubo vs. Mufla

Os termos "tubo" e "mufla" descrevem a forma e o design da câmara física onde a amostra é colocada.

Um forno tubular usa um tubo cilíndrico, tipicamente feito de cerâmica ou quartzo. Elementos de aquecimento são posicionados ao redor da parte externa deste tubo, criando uma zona de temperatura altamente uniforme ao longo de seu eixo central.

Um forno mufla usa uma câmara em forma de caixa (a "mufla") que fica dentro de um gabinete isolado maior. Os elementos de aquecimento são tipicamente localizados dentro do gabinete, mas fora da mufla, ou às vezes embutidos nas paredes da mufla, para aquecer o volume interno.

Fatores Chave de Diferenciação

A diferença no design da câmara leva a várias distinções práticas que guiarão sua escolha.

Tamanho e Geometria da Amostra

Este é o diferenciador mais significativo. O diâmetro estreito de um forno tubular o limita inerentemente a amostras pequenas, alongadas ou em pó que podem caber dentro.

Um forno mufla, com sua câmara tipo caixa, oferece um volume interno muito maior. É a escolha clara para processar componentes grandes, múltiplos itens de uma só vez ou materiais com formas irregulares.

Uniformidade e Controle de Temperatura

Devido à sua geometria cilíndrica e aquecimento externo, os fornos tubulares se destacam na criação de uma zona térmica precisa e altamente uniforme. Isso os torna ideais para pesquisa científica e processos onde o controle exato da temperatura é primordial.

Embora os fornos mufla modernos tenham excelente controle de temperatura, aquecer um volume grande e retangular de forma perfeitamente uniforme é mais desafiador. Eles são mais adequados para aquecimento em massa onde pequenas variações de temperatura na câmara são aceitáveis.

Uso Operacional e Produtividade

Os fornos tubulares são geralmente usados para processos em lote envolvendo quantidades menores. Sua configuração é adequada para P&D, testes de materiais e produção especializada em pequena escala.

Os fornos mufla são construídos para maior produtividade. Suas portas e câmaras maiores facilitam o carregamento e descarregamento de materiais volumosos, tornando-os um item básico em ambientes de produção industrial.

Entendendo as Trocas

A escolha entre esses dois fornos requer o reconhecimento de suas limitações inerentes. Nenhum é universalmente superior; eles são simplesmente projetados para tarefas diferentes.

Os Limites do Forno Tubular

A principal troca é a escala. As restrições físicas estritas do diâmetro do tubo significam que, se sua amostra não couber, o forno não é uma opção, independentemente de sua precisão. Eles são inadequados para qualquer forma de processamento em massa.

As Compromissos do Forno Mufla

O principal compromisso é uma potencial redução na uniformidade absoluta da temperatura em comparação com um forno tubular. Embora excelentes para a maioria das aplicações, processos que exigem o mais alto nível de precisão em uma amostra podem ser melhor atendidos pelo aquecimento focado de um design tubular. Também aquece um volume maior, o que pode levar a menor eficiência energética para amostras muito pequenas.

Fazendo a Escolha Certa para Sua Aplicação

Seu material específico e objetivo de processamento ditarão a escolha correta. Baseie sua decisão na natureza física de sua amostra e na precisão que seu processo exige.

- Se seu foco principal é o tratamento de alta precisão de amostras pequenas, uniformes ou em pó: O forno tubular a vácuo é a escolha superior por seu excepcional controle e uniformidade de temperatura.

- Se seu foco principal é o processamento de peças grandes, materiais volumosos ou múltiplos itens simultaneamente: O forno mufla a vácuo é a única opção prática devido à sua capacidade interna significativamente maior.

- Se seu foco principal é simplesmente prevenir a oxidação superficial em qualquer amostra: Ambos os fornos conseguem isso, então a decisão deve retornar ao tamanho físico e forma do seu material.

Ao entender que a escolha depende da geometria da amostra versus a precisão do processo, você pode selecionar com confiança o forno que se alinha perfeitamente com seus requisitos técnicos.

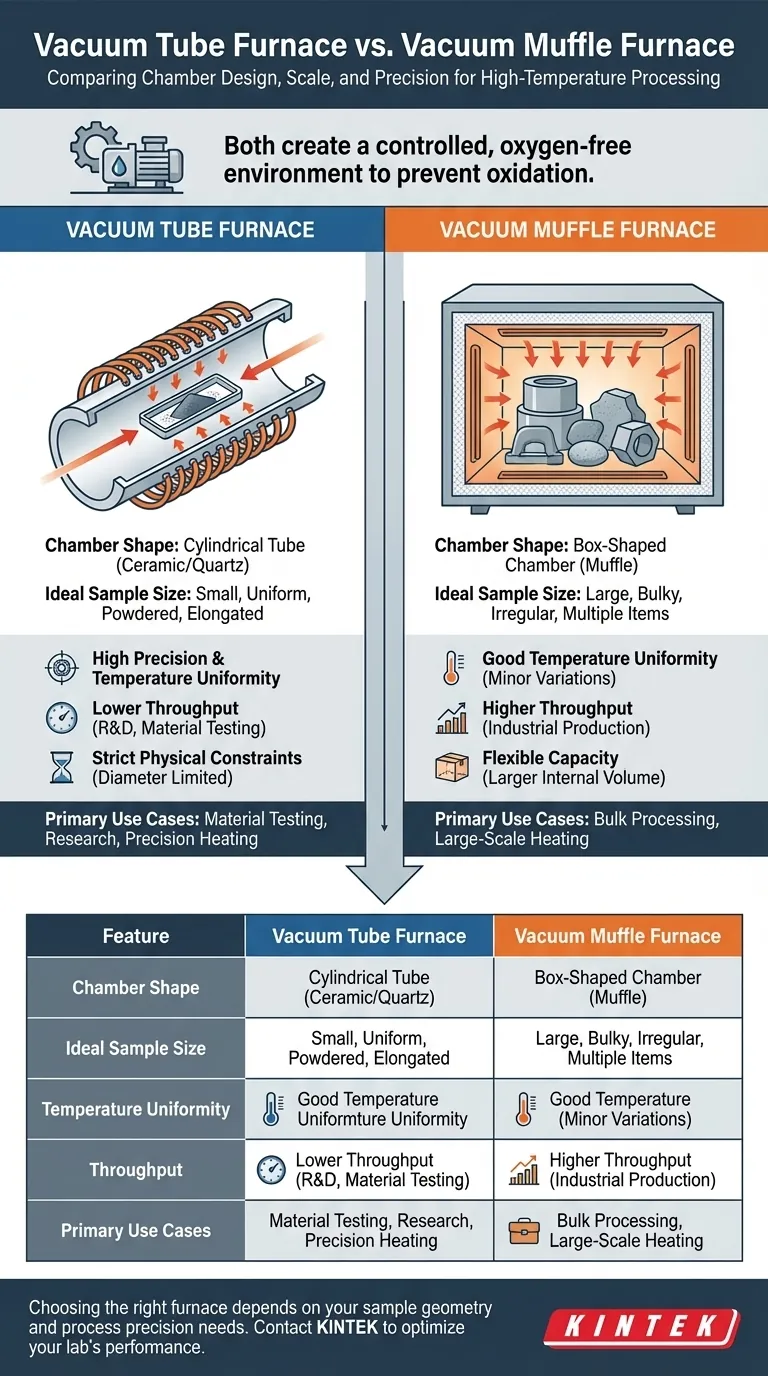

Tabela Resumo:

| Característica | Forno Tubular a Vácuo | Forno Mufla a Vácuo |

|---|---|---|

| Formato da Câmara | Tubo cilíndrico | Câmara em forma de caixa |

| Tamanho Ideal da Amostra | Pequena, uniforme ou em pó | Grande, volumosa ou irregular |

| Uniformidade de Temperatura | Alta precisão e uniformidade | Boa, com pequenas variações |

| Produtividade | Menor, adequado para P&D e pequenos lotes | Maior, ideal para produção industrial |

| Principais Casos de Uso | Testes de materiais, pesquisa, aquecimento de precisão | Processamento em massa, aquecimento em larga escala |

Com dificuldade para escolher o forno certo para o seu laboratório? Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades. Aproveitando pesquisa e desenvolvimento excepcionais e fabricação interna, oferecemos uma linha de produtos diversa, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, seja você precisando de precisão para pequenas amostras ou capacidade para grandes volumes. Não deixe que a seleção do forno atrase sua pesquisa—entre em contato conosco hoje para discutir como a KINTEK pode otimizar o desempenho e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência