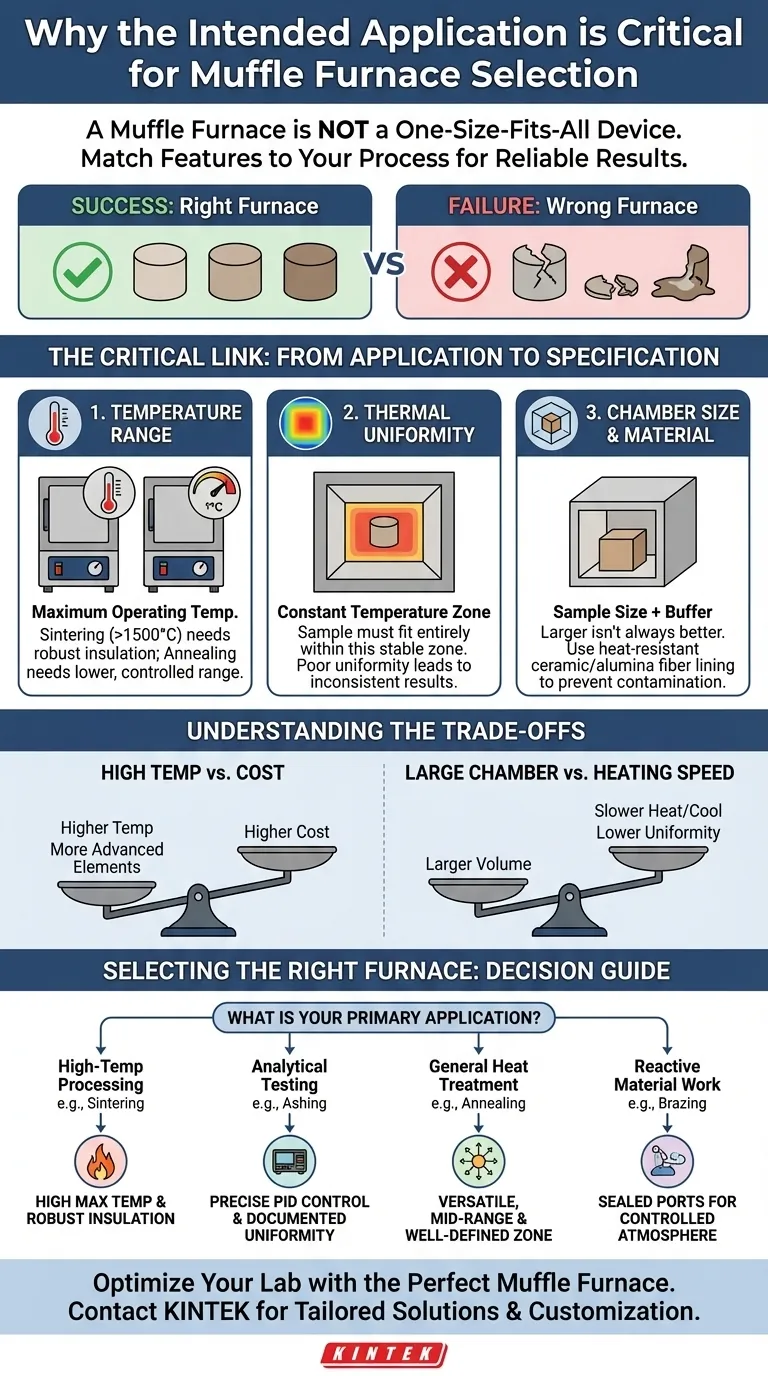

Selecionar um forno mufla com base em seu uso pretendido é fundamental porque a aplicação dita a faixa de temperatura necessária, a uniformidade térmica e o projeto da câmara. Um forno otimizado para um processo de recozimento (annealing) a baixa temperatura falhará na sinterização de cerâmica a alta temperatura, e um construído para processamento de materiais a granel pode não ter a precisão necessária para trabalhos analíticos sensíveis. Escolher o forno certo evita experimentos fracassados, amostras danificadas e custos desnecessários.

Um forno mufla não é um dispositivo de tamanho único. Vê-lo como um instrumento de precisão onde características específicas são adaptadas a um processo científico ou industrial específico é a única maneira de garantir resultados confiáveis e repetíveis.

O Elo Crítico: Da Aplicação à Especificação

Entender sua aplicação é o primeiro passo para traduzir suas necessidades processuais em especificações técnicas. Os fatores mais significativos são a faixa de temperatura, a uniformidade térmica e a construção da câmara.

Faixa de Temperatura: O Diferenciador Principal

A temperatura máxima de operação é a especificação mais fundamental de um forno mufla. Diferentes processos operam em níveis térmicos vastamente diferentes.

Por exemplo, a sinterização de cerâmicas ou a criação de ligas metálicas geralmente requer temperaturas extremamente altas, por vezes excedendo 1500°C. Estes fornos devem ser construídos com isolamento robusto de fibra de alumina de alta pureza para suportar o estresse térmico.

Em contraste, processos como recozimento (annealing) ou outros tratamentos térmicos podem exigir apenas uma faixa de temperatura mais baixa e mais controlada. Usar um forno de alta temperatura para essas tarefas é frequentemente uma escolha ineficiente e desnecessariamente cara.

Uniformidade Térmica: A Chave para Resultados Repetíveis

Uma câmara de forno não é aquecida uniformemente. Existe um volume específico dentro da câmara, conhecido como zona de temperatura constante, onde a temperatura é estável e consistente com o ponto de ajuste.

Esta zona é sempre menor do que as dimensões gerais da câmara. Para qualquer processo que exija precisão, desde o desenvolvimento farmacêutico até a pesquisa de materiais, a amostra deve caber inteiramente dentro desta zona de temperatura constante.

Colocar uma amostra em uma parte da câmara com má uniformidade de temperatura levará a resultados inconsistentes, tratamentos térmicos fracassados e dados não confiáveis.

Tamanho e Material da Câmara

O tamanho da câmara necessário deve ser baseado no tamanho da sua amostra mais uma margem para garantir que ela se encaixe dentro da zona de temperatura constante. Uma câmara maior nem sempre é melhor.

Os materiais que revestem a câmara também são críticos. Para a maioria das aplicações de alta temperatura, cerâmica resistente ao calor ou fibras de alumina são usadas para garantir durabilidade e evitar a contaminação da amostra.

Entendendo os Compromissos

Nenhum forno único se destaca em todas as tarefas. O processo de seleção sempre envolve equilibrar fatores concorrentes e fazer um compromisso informado.

Alta Temperatura vs. Custo

Fornos capazes de atingir temperaturas mais altas são exponencialmente mais caros. Eles exigem elementos de aquecimento mais avançados, isolamento superior e controladores mais sofisticados, tudo o que aumenta o custo e o consumo de energia.

Câmara Grande vs. Velocidade de Aquecimento

Um volume de câmara maior naturalmente leva mais tempo para aquecer e esfriar. Também é mais desafiador e intensivo em energia manter uma uniformidade de temperatura rigorosa em um espaço maior.

Uso Geral vs. Processos Especializados

O tratamento térmico básico pode ser feito em um forno simples. No entanto, aplicações como incineração (ashing) podem exigir ventilação especial para lidar com fumos, enquanto a brasagem (brazing) ou redução (reducing) requerem portas para introduzir uma atmosfera inerte ou controlada. Esses recursos adicionam custo e são desnecessários para outras tarefas.

Como Selecionar o Forno Certo para Sua Aplicação

Use sua aplicação principal para guiar seu processo de tomada de decisão.

- Se o seu foco principal for o processamento de materiais de alta temperatura (sinterização, ligação): Priorize um forno com uma temperatura máxima muito alta e isolamento robusto e de alta pureza.

- Se o seu foco principal for teste analítico (incineração, análise gravimétrica): Concentre-se na uniformidade de temperatura documentada e no controle PID preciso, mesmo que a temperatura máxima seja moderada.

- Se o seu foco principal for o tratamento térmico geral (recozimento, têmpera): Um forno versátil de médio alcance com uma zona de temperatura constante bem definida oferece o melhor equilíbrio entre desempenho e custo.

- Se você estiver trabalhando com materiais reativos (brasagem, redução): Garanta que o forno tenha portas seladas para introduzir uma atmosfera controlada, pois um forno a ar padrão não funcionará.

Ao definir seu processo primeiro, você transforma a seleção do forno de um palpite em uma decisão calculada e estratégica.

Tabela de Resumo:

| Tipo de Aplicação | Considerações Principais | Recursos Recomendados do Forno |

|---|---|---|

| Processamento de Materiais de Alta Temperatura (ex: sinterização, ligação) | Requer temperatura máxima alta (>1500°C) e isolamento robusto | Isolamento de fibra de alumina de alta pureza, elementos de aquecimento avançados |

| Teste Analítico (ex: incineração, análise gravimétrica) | Necessita controle preciso de temperatura e uniformidade | Zona de temperatura constante documentada, controle PID |

| Tratamento Térmico Geral (ex: recozimento, têmpera) | Equilibra desempenho e custo | Temperatura de médio alcance, zona de temperatura constante bem definida |

| Trabalho com Materiais Reativos (ex: brasagem, redução) | Requer atmosfera controlada | Portas seladas para gases inertes, sistemas de controle de atmosfera |

Pronto para otimizar seu laboratório com o forno mufla perfeito? Na KINTEK, especializamo-nos em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando nossa P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda. Se você atua em pesquisa de materiais, produtos farmacêuticos ou processamento industrial, garantimos controle preciso de temperatura, aquecimento uniforme e desempenho confiável para evitar experimentos fracassados e reduzir custos. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência do seu laboratório e alcançar resultados repetíveis!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica