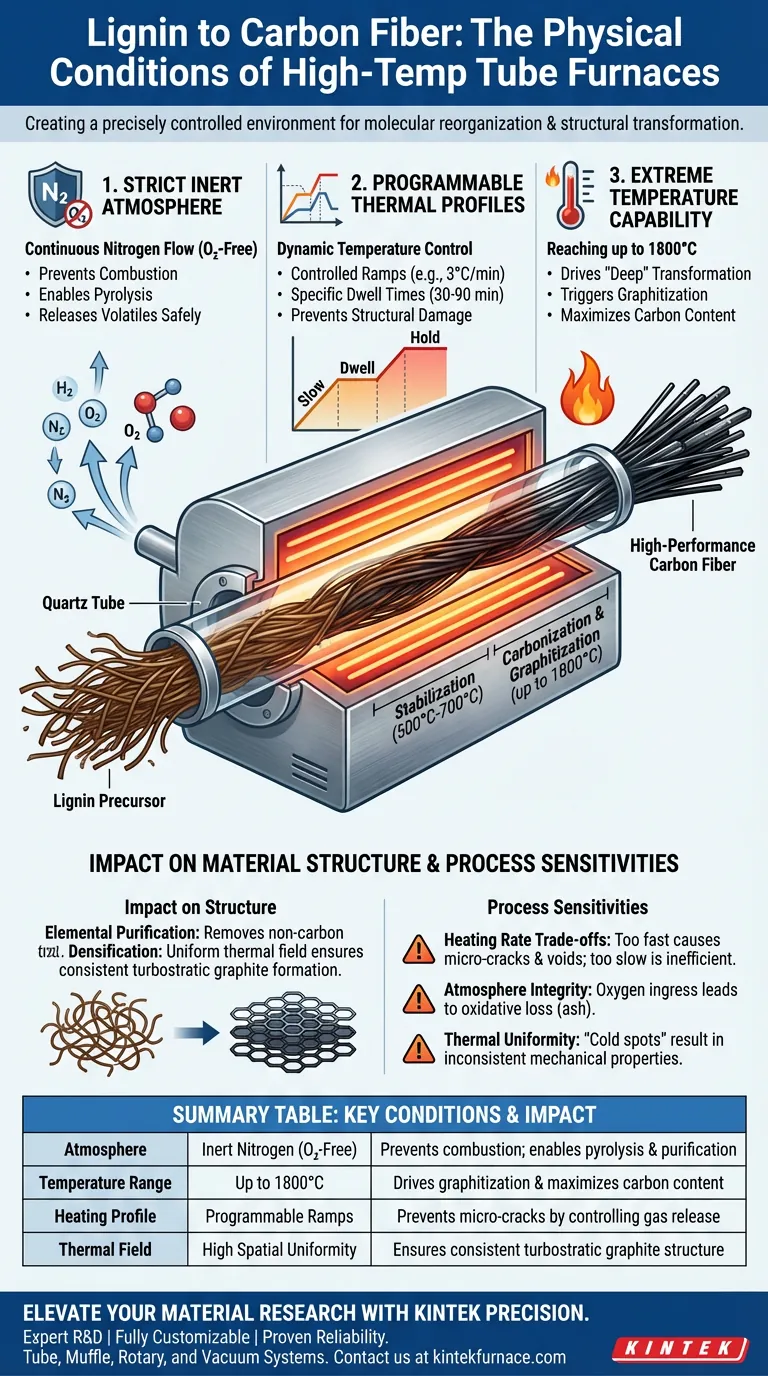

Um forno tubular de alta temperatura cria um ambiente de reação precisamente controlado, essencial para converter lignina em fibra de carbono de alto desempenho. Especificamente, ele fornece uma atmosfera programável de nitrogênio inerte e um campo térmico uniforme capaz de atingir temperaturas de até 1800°C. Essas condições facilitam a remoção de elementos não carbono sem combustão, impulsionando a transformação estrutural da biomassa bruta para grafite cristalino.

Insight Central O forno não é meramente um dispositivo de aquecimento; é um mecanismo para reorganização molecular. O sucesso depende da sincronização rigorosa de um ambiente livre de oxigênio com um campo térmico uniforme, que determina diretamente a integridade mecânica e a ordem turbostrática da fibra de carbono final.

Os Ambientes Físicos Críticos

Para converter fibras de lignina em fibras de carbono de forma eficaz, o forno deve manter três condições físicas distintas.

Atmosfera Inerte Rigorosa

O requisito mais imediato é a exclusão completa de oxigênio. O forno opera sob um fluxo contínuo de gás inerte, tipicamente nitrogênio.

Essa atmosfera impede que as fibras de lignina se queimem (se consumam) à medida que as temperaturas aumentam. Em vez de oxidar, o material sofre pirólise, onde os componentes voláteis podem ser liberados com segurança.

Perfis Térmicos Programáveis

A carbonização não é alcançada por aquecimento estático; requer controle dinâmico de temperatura. O forno fornece curvas de aquecimento complexas e multiestágios.

Para a lignina especificamente, isso geralmente envolve taxas de aquecimento controladas (por exemplo, 3°C/min) e tempos de permanência específicos (30 a 90 minutos). Esse aquecimento lento e deliberado evita danos estruturais causados pela liberação rápida de gases.

Capacidade de Temperatura Extrema

Embora a carbonização e estabilização iniciais possam ocorrer entre 500°C e 700°C, aplicações de alto desempenho exigem limites muito mais altos.

O forno deve ser capaz de atingir até 1800°C. É nessas temperaturas extremas que ocorre a transformação "profunda", desencadeando a grafitação e maximizando o teor de carbono da fibra.

O Impacto na Estrutura do Material

As condições físicas dentro do forno ditam diretamente a evolução química do precursor de lignina.

Purificação Elemental

O alto calor, combinado com o fluxo de nitrogênio, força a remoção de átomos não carbono.

Elementos como nitrogênio, oxigênio e hidrogênio são volatilizados e expelidos da fibra. Esse processo enriquece o teor de carbono, transicionando o material de um polímero orgânico complexo para uma estrutura de carbono pura.

Densificação e Ordenação Estrutural

A uniformidade do campo térmico é o fator definidor da qualidade.

Uma distribuição de calor uniforme garante que a estrutura de grafite turbostrático se forme uniformemente em toda a fibra. Isso se correlaciona diretamente com a integridade mecânica e a densidade do produto final.

Compreendendo as Sensibilidades do Processo

Embora o forno forneça as condições necessárias, pequenos desvios podem levar a falhas críticas no material.

Compromissos na Taxa de Aquecimento

A taxa de aquecimento é um equilíbrio entre eficiência e qualidade.

Se a taxa de aquecimento for muito agressiva (muito rápida), a liberação rápida de voláteis pode criar microfissuras ou vazios na fibra, destruindo sua resistência mecânica. Se a taxa for muito lenta, o processo se torna ineficiente em termos de energia.

Integridade da Atmosfera

O fluxo de nitrogênio deve ser suficiente para varrer os voláteis, mas estável o suficiente para manter a pressão positiva.

Qualquer violação no ambiente hermético que permita a entrada de oxigênio resultará em perda oxidativa, transformando efetivamente seu material precursor em cinzas em vez de fibra de carbono.

Problemas de Uniformidade Térmica

Se o forno tiver "pontos frios" ou zonas de aquecimento irregulares, as fibras sofrerão com grafitação inconsistente.

Isso resulta em um lote de fibras com propriedades mecânicas variáveis, tornando-as inadequadas para aplicações estruturais de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno tubular para carbonização de lignina, seus objetivos específicos devem ditar suas configurações de parâmetros.

- Se seu foco principal é a Máxima Resistência Mecânica: Priorize a uniformidade do campo térmico e temperaturas ultra-altas (até 1800°C) para maximizar a grafitação e a ordem estrutural.

- Se seu foco principal é o Rendimento e Estabilidade do Precursor: Concentre-se na faixa de temperatura mais baixa (500°C–700°C) com taxas de aquecimento mais lentas (cerca de 3°C/min) para garantir uma desvolatilização suave sem rachar a fibra.

Em última análise, a qualidade da sua fibra de carbono é determinada não apenas pela temperatura máxima do forno, mas pela precisão com que ele controla a remoção de tudo o que não é carbono.

Tabela Resumo:

| Condição Física | Requisito Técnico | Impacto na Fibra de Lignina |

|---|---|---|

| Atmosfera | Nitrogênio Inerte (Livre de Oxigênio) | Previne combustão; permite pirólise e purificação |

| Faixa de Temperatura | Até 1800°C | Impulsiona a grafitação e maximiza o teor de carbono |

| Perfil de Aquecimento | Rampas Programáveis (por exemplo, 3°C/min) | Previne microfissuras controlando a liberação de gás |

| Campo Térmico | Alta Uniformidade Espacial | Garante estrutura de grafite turbostrático consistente |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

A precisão é a diferença entre fibra de carbono de alto desempenho e resíduo industrial. A KINTEK fornece sistemas de Tubo, Mufla, Rotativo e a Vácuo de classe mundial, projetados especificamente para as demandas rigorosas de carbonização de biomassa e síntese de materiais avançados.

Por que escolher a KINTEK?

- P&D Especializado: Nossos sistemas são projetados para campos térmicos ultra-estáveis e integridade hermética da atmosfera.

- Totalmente Personalizável: Adapte suas zonas de aquecimento, sistemas de fluxo de gás e limites de temperatura às suas necessidades exclusivas de precursor de lignina.

- Confiabilidade Comprovada: Apoiado por anos de excelência em fabricação de equipamentos de laboratório de alta temperatura.

Pronto para alcançar a densificação estrutural superior em suas fibras? Entre em contato com nossa equipe técnica hoje mesmo para encontrar a solução de forno personalizável perfeita para o seu laboratório.

Guia Visual

Referências

- Qi Hua, Scott Renneckar. Functionalized Lignin Derivatives as Melt‐Spinnable Precursors for Carbon Fiber Production without Stabilization. DOI: 10.1002/adfm.202509131

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Como os fornos de tubo de quartzo suportam experimentos em atmosfera controlada? Domine a Síntese Precisa de Materiais

- Como um forno tubular de zona de dupla temperatura facilita a preparação de materiais compósitos como ReO3–Cu2Te?

- Como um forno tubular de alta temperatura facilita a difusão por fusão de enxofre? Aquecimento de Precisão para Cátodos PCFC/S

- Que recursos opcionais estão disponíveis para fornos tubulares? Aprimore o Processamento de Seus Materiais com Controle de Precisão

- Por que o encapsulamento a vácuo em um tubo de quartzo é necessário para ligas AFA? Garanta a integridade crítica dos elementos

- Qual é a função principal da selagem em tubo de quartzo de alto vácuo na síntese de Mo2S3? Garante Pureza de Fase e Precisão

- Qual o papel de um forno tubular na copirólise de MIPW e COS? Desbloqueie a Transformação Precisa de Resíduos Térmicos

- Quais fatores devem ser considerados ao comprar um forno tubular de queda? Especificações chave para precisão e eficiência