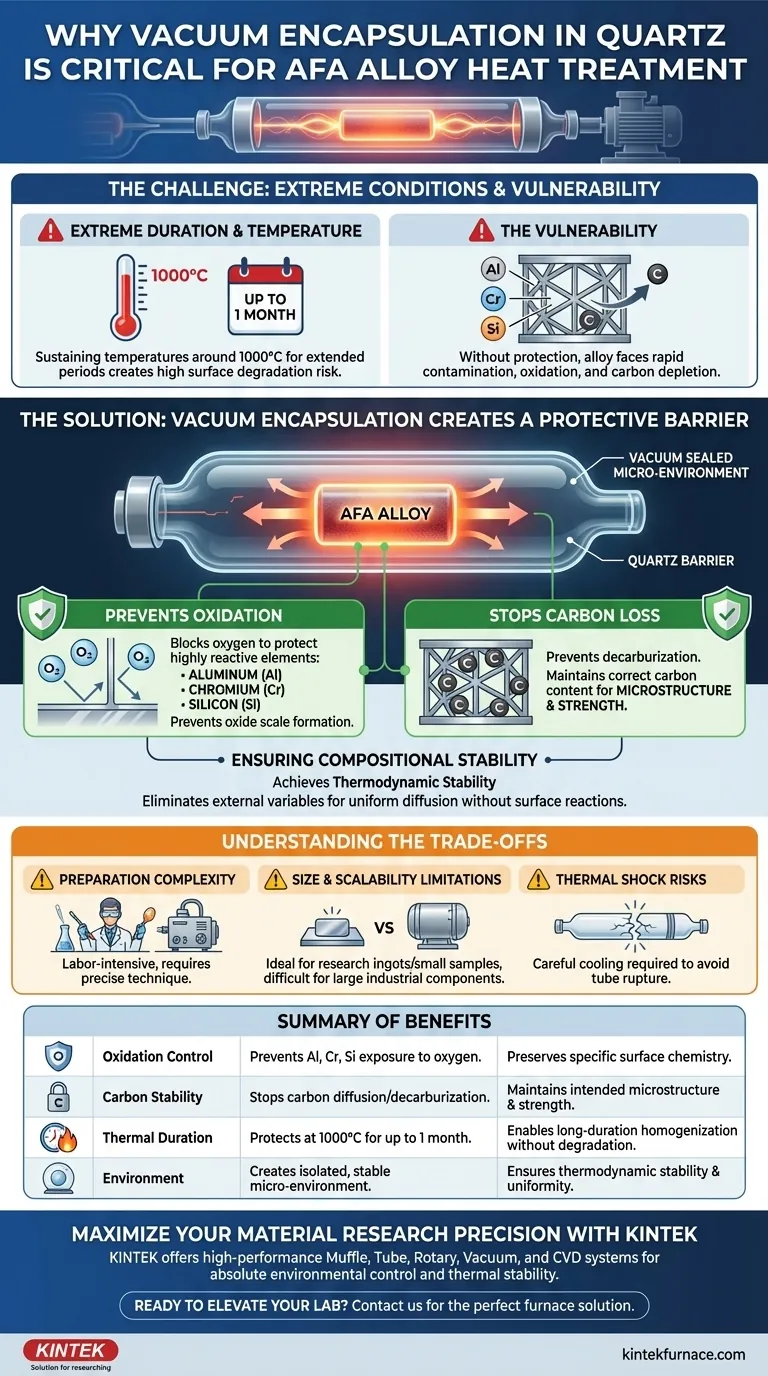

O encapsulamento a vácuo cria uma barreira protetora crítica necessária durante o tratamento térmico extenso de ligas de Austenita Formadora de Alumina (AFA). Este processo serve a duas funções principais: evita a oxidação de elementos altamente reativos como alumínio, cromo e silício, e efetivamente impede a perda de carbono da matriz. Ao isolar a liga em um tubo de quartzo selado, o material mantém sua composição química precisa durante todo o recozimento de homogeneização, que geralmente envolve temperaturas de 1000°C por períodos de até um mês.

O principal desafio da homogeneização de longa duração é manter a estabilidade termodinâmica sem degradação. O encapsulamento a vácuo fornece um microambiente isolado que preserva estritamente o equilíbrio elementar da liga contra interferências atmosféricas.

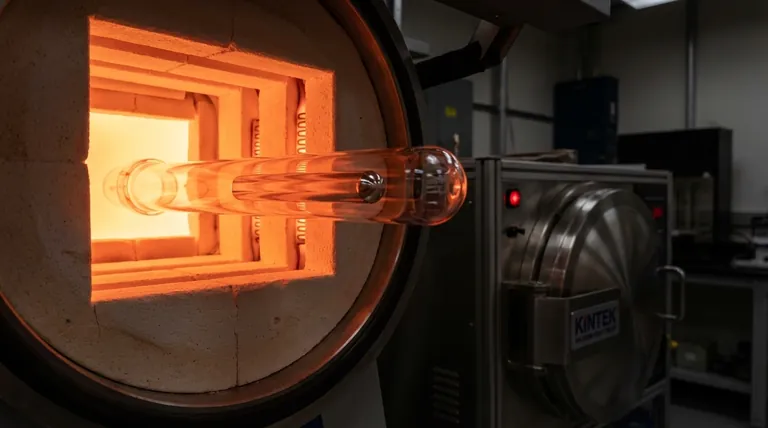

O Desafio da Homogeneização em Alta Temperatura

Para entender por que o encapsulamento a vácuo é inegociável, você deve primeiro entender a natureza agressiva do próprio processo de tratamento.

Duração e Temperatura Extremas

O recozimento de homogeneização para ligas AFA não é um processo rápido. Requer a manutenção de temperaturas em torno de 1000°C por períodos prolongados, potencialmente durando até um mês.

A Vulnerabilidade da Matriz

Submeter o metal a esse nível de energia térmica por semanas cria um alto risco de degradação da superfície. Sem proteção, a liga efetivamente luta uma batalha perdida contra a atmosfera circundante, levando à contaminação ou depleção rápida de elementos.

Preservando a Integridade Elementar

A química específica das ligas AFA as torna unicamente suscetíveis à alteração se não forem devidamente isoladas.

Protegendo Elementos Reativos

As ligas AFA dependem de elementos ativos específicos para funcionar, principalmente alumínio, cromo e silício.

Esses elementos têm alta afinidade por oxigênio. Se expostos ao ar durante o processo de recozimento, eles se oxidarão rapidamente, alterando a química da superfície da liga e potencialmente comprometendo suas propriedades em massa.

Prevenindo o Depleção de Carbono

Além da oxidação, manter o teor de carbono correto é vital para a microestrutura e resistência da liga.

O encapsulamento a vácuo impede a perda de carbono (descarbonização). Em um ambiente aberto ou de fluxo de gás inerte, o carbono pode se difundir para fora do metal, mas um ambiente de vácuo selado fixa a composição no lugar.

Garantindo a Estabilidade Composicional

O objetivo final da homogeneização é a uniformidade em todo o material.

Ao eliminar variáveis externas como oxigênio e nitrogênio, o tubo de quartzo garante que o material atinja estabilidade termodinâmica. Isso permite que os elementos se difundam e se estabeleçam uniformemente sem serem consumidos por reações de superfície.

Entendendo as Compensações

Embora o encapsulamento a vácuo seja o padrão ouro para homogeneização em escala laboratorial, ele introduz restrições específicas que devem ser gerenciadas.

Complexidade da Preparação

Encapsular amostras em quartzo de alta pureza é um processo manual e trabalhoso. Requer equipamento de alto vácuo e técnicas precisas de sopro de vidro para garantir um selo perfeito sem superaquecer a amostra durante o processo de selagem.

Limitações de Tamanho e Escalabilidade

Os tubos de quartzo são frágeis e têm limitações de tamanho. Este método é ideal para lingotes de pesquisa e pequenas amostras, mas é difícil de escalar para componentes industriais grandes.

Riscos de Choque Térmico

O quartzo tem um baixo coeficiente de expansão térmica, mas o resfriamento rápido (têmpera) de uma amostra encapsulada pode, às vezes, levar à ruptura do tubo se não for gerenciado cuidadosamente, potencialmente expondo a amostra quente ao ar no momento crítico final.

Garantindo a Fidelidade do Material em Pesquisa

Ao planejar sua estratégia de tratamento térmico para ligas AFA, o método de isolamento é tão importante quanto o perfil de temperatura.

- Se seu foco principal é a integridade da superfície: Garanta que o nível de vácuo seja suficiente para evitar a depleção de alumínio e cromo, que são propensos a formar escamas de óxido que distorcem a análise.

- Se seu foco principal é a resistência mecânica: Priorize a integridade do selo para evitar a perda de carbono, pois a descarbonização diminuirá significativamente a dureza e a resistência à tração do material final.

O sucesso no desenvolvimento de ligas AFA depende do isolamento absoluto do ambiente do material para garantir que a microestrutura que você testa seja a microestrutura que você pretendia criar.

Tabela Resumo:

| Característica | Impacto do Encapsulamento a Vácuo | Benefício para Ligas AFA |

|---|---|---|

| Controle de Oxidação | Impede a exposição de Al, Cr e Si ao oxigênio | Preserva a química de superfície específica da liga |

| Estabilidade do Carbono | Impede a difusão de carbono e a descarbonização | Mantém a microestrutura e a resistência pretendidas |

| Duração Térmica | Protege amostras a 1000°C por até 1 mês | Permite homogeneização de longa duração sem degradação |

| Ambiente | Cria um microambiente isolado e estável | Garante estabilidade termodinâmica e uniformidade composicional |

Maximize a Precisão de sua Pesquisa de Materiais com a KINTEK

O tratamento térmico preciso de ligas AFA requer equipamentos que possam manter o controle ambiental absoluto. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, todos personalizáveis para atender às suas necessidades exclusivas de laboratório.

Se você está realizando homogeneização de longa duração ou encapsulamento a vácuo complexo, nossos fornos de alta temperatura avançados fornecem a estabilidade térmica e a confiabilidade necessárias para resultados de nível industrial.

Pronto para elevar as capacidades do seu laboratório? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita para sua pesquisa!

Guia Visual

Referências

- Qingfeng Jia, Xuping Su. Effect of Si on Mechanical Properties and Oxide Film Formation of AFA Alloy at Low Oxygen Pressure. DOI: 10.3390/coatings15050602

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as aplicações de um forno de tubo de atmosfera? Desbloqueie o Processamento Preciso de Materiais

- Qual é a função principal de um Forno de Tubo de Queda no beneficiamento de minério de ferro? Desbloquear Choque Térmico de Alta Precisão.

- Quais são as principais aplicações dos fornos tubulares multi-zona em laboratórios universitários? Desvende a Precisão na Ciência dos Materiais e Pesquisa Energética

- Qual é o papel principal de um forno tubular na preparação de biochar? Domine os Controles Precisos de Pirólise

- Quais são as diferenças entre fornos de tubo sólido e fornos de tubo dividido?Escolha o forno certo para o seu laboratório

- Como um forno tubular de laboratório difere de um forno de caixa? Um guia para escolher a ferramenta de processamento térmico certa

- Quais são as aplicações comuns de um forno tubular a vácuo? Desbloqueie o Processamento Térmico de Alta Pureza para o Seu Laboratório

- Que funções uma estrutura de suporte oferece na modernização de fornos tubulares? Ganho de Estabilidade e Flexibilidade Experimental