Em essência, a Deposição Química a Vapor com Aprimoramento de Plasma (PECVD) é uma tecnologia fundamental porque resolve um dilema fundamental de fabricação: como depositar um filme fino durável e de alta qualidade em uma superfície sem destruir essa superfície com calor elevado. Ao usar um plasma rico em energia em vez de temperaturas extremas para conduzir reações químicas, a PECVD possibilita a criação de materiais avançados em componentes sensíveis à temperatura, uma capacidade indispensável para eletrônicos, óptica e células solares modernos.

A vantagem crítica da PECVD é a sua capacidade de desacoplar a energia necessária para a deposição química da energia térmica. Ela substitui a força bruta do calor elevado pela energia direcionada de um plasma, possibilitando o crescimento de filmes de alta qualidade em baixas temperaturas.

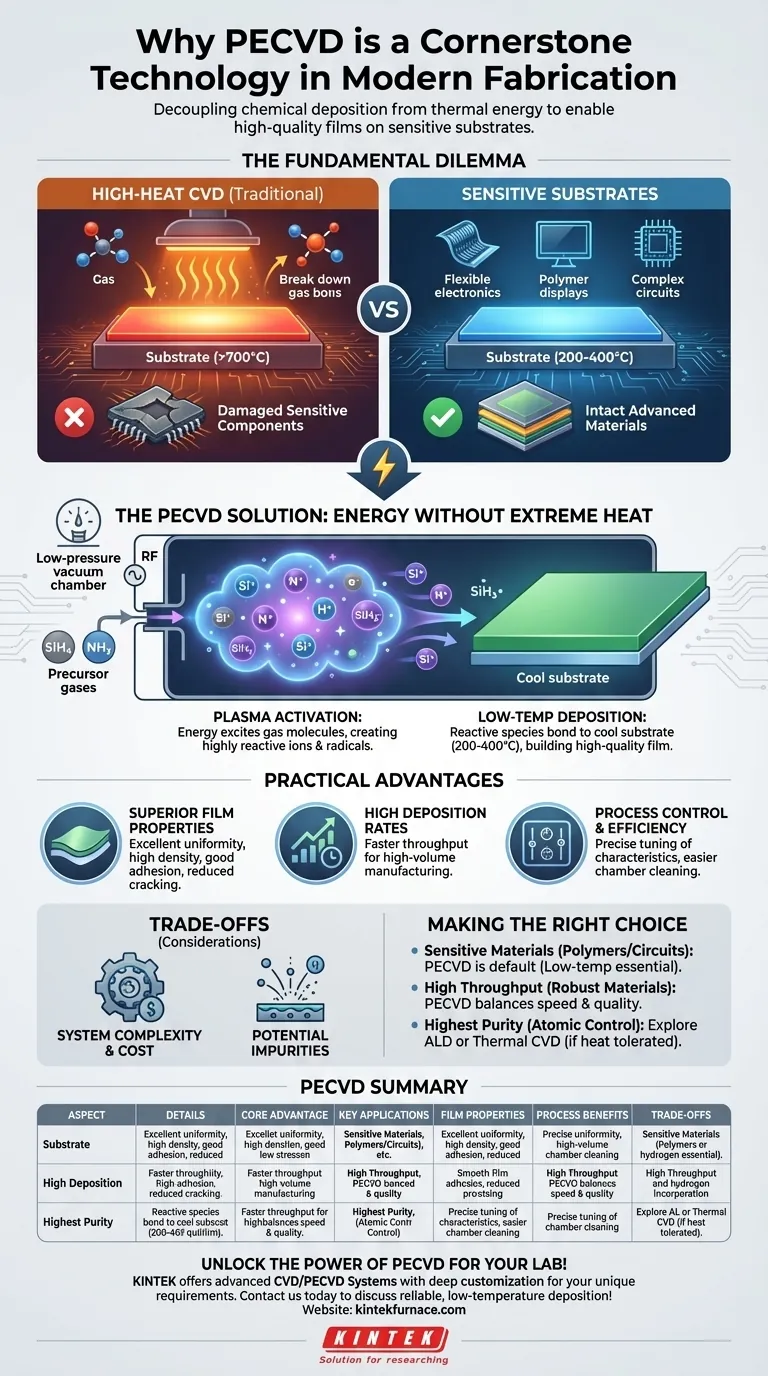

O Problema Fundamental: Calor vs. Integridade do Material

O Dilema da Alta Temperatura da CVD Tradicional

A Deposição Química a Vapor (CVD) convencional é uma técnica poderosa que depende de altas temperaturas — muitas vezes várias centenas a mais de mil graus Celsius. Essa energia térmica é necessária para decompor os gases precursores e desencadear as reações químicas que formam um filme sólido em um substrato.

Embora eficaz, essa dependência do calor cria uma limitação importante.

O Desafio dos Substratos Sensíveis

A fabricação moderna, especialmente em semicondutores e eletrônicos flexíveis, envolve a construção de estruturas complexas e multicamadas. Os componentes subjacentes, como circuitos integrados com linhas metálicas finas ou displays flexíveis baseados em polímeros, não suportam as temperaturas extremas da CVD tradicional sem serem danificados ou completamente destruídos.

Isso cria um gargalo crítico: você não pode adicionar uma camada funcional necessária se o processo de adição arruinar o trabalho que você já realizou.

Como a PECVD Resolve o Problema do Calor

Apresentando o Plasma: Energia Sem Calor Extremo

A PECVD contorna o problema do calor introduzindo energia em uma forma diferente. Dentro de uma câmara de vácuo de baixa pressão, um campo elétrico é aplicado aos gases precursores.

Essa energia aplicada excita as moléculas de gás, removendo elétrons e criando um plasma — um estado da matéria altamente reativo composto por íons, elétrons e radicais neutros.

O Mecanismo da Deposição Aprimorada por Plasma

Esses íons e radicais recém-formados dentro do plasma são extremamente reativos quimicamente. Eles não precisam de alta energia térmica para reagir e formar um filme porque já estão em um estado "ativado".

Quando essas espécies ativadas entram em contato com a superfície do substrato comparativamente fria, elas se ligam prontamente a ela, construindo a camada de filme fino desejada camada por camada. O processo geralmente usa gases precursores como silano ($\text{SiH}_4$) para filmes de silício ou amônia ($\text{NH}_3$) para filmes de nitreto.

Resultado Chave: Filmes de Alta Qualidade em Substratos Frios

O resultado é o melhor dos dois mundos. Você alcança os filmes densos, uniformes e de alta qualidade característicos de um processo de deposição a vapor, mas em temperaturas baixas o suficiente (por exemplo, 200-400°C) para serem compatíveis com dispositivos sensíveis e totalmente fabricados.

As Vantagens Práticas da PECVD

Propriedades Superiores do Filme

Como a energia é fornecida pelo plasma, o processo permite um controle fino sobre as propriedades finais do filme. Os filmes de PECVD são conhecidos por sua excelente uniformidade em substratos grandes, alta densidade e boa adesão.

Este processo também produz filmes com menor estresse interno, o que reduz significativamente a probabilidade de rachaduras — um fator crítico para a confiabilidade do dispositivo.

Altas Taxas de Deposição

A natureza altamente reativa das espécies de plasma geralmente leva a um crescimento de filme mais rápido em comparação com outras técnicas de deposição a baixa temperatura. Esse alto rendimento é uma grande vantagem em ambientes de fabricação de alto volume, como fábricas de semicondutores.

Controle de Processo e Eficiência

Os engenheiros podem ajustar com precisão as características do filme, como composição, espessura e índice de refração, ajustando os parâmetros do processo, como taxas de fluxo de gás, pressão e a potência aplicada para gerar o plasma. Além disso, a química do processo pode levar a uma limpeza da câmara mais fácil, reduzindo o tempo de inatividade do equipamento.

Entendendo as Compensações (Trade-offs)

Complexidade e Custo do Sistema

Os sistemas PECVD são inerentemente mais complexos do que os reatores CVD térmicos simples. Eles exigem fontes de alimentação de radiofrequência (RF) ou micro-ondas sofisticadas, tecnologia de vácuo e manuseio preciso de gases, o que pode aumentar os custos de capital e manutenção.

Potencial para Impurezas

O plasma energético pode, às vezes, pulverizar material das paredes da câmara ou dos eletrodos, que pode então ser incorporado ao filme em crescimento como uma impureza. Além disso, os gases precursores (como o silano) são ricos em hidrogênio, e esse hidrogênio pode ser incorporado ao filme, às vezes afetando suas propriedades elétricas ou ópticas se não for gerenciado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos específicos do seu substrato e do dispositivo final.

- Se o seu foco principal for a fabricação em materiais sensíveis ao calor (como polímeros, plásticos ou circuitos concluídos): A PECVD é frequentemente a escolha padrão, pois sua natureza de baixa temperatura é essencial para evitar danos ao substrato.

- Se o seu foco principal for maximizar o rendimento de fabricação para materiais robustos: A PECVD oferece um excelente equilíbrio entre altas taxas de deposição e propriedades de filme de alta qualidade, tornando-a um pilar para a produção em massa.

- Se o seu foco principal for alcançar a mais alta pureza de filme ou controle em nível atômico: Você pode precisar explorar alternativas como a Deposição de Camada Atômica (ALD) ou usar a CVD tradicional se o seu substrato puder tolerar o calor.

Em última análise, a capacidade da PECVD de permitir a deposição de material de alta qualidade sem calor destrutivo é o que a torna uma tecnologia profundamente habilitadora para a construção da próxima geração de dispositivos avançados.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Vantagem Principal | Deposita filmes finos de alta qualidade em baixas temperaturas (200-400°C) usando energia de plasma, evitando danos ao substrato. |

| Aplicações Principais | Semicondutores, eletrônicos flexíveis, óptica, células solares. |

| Propriedades do Filme | Excelente uniformidade, alta densidade, boa adesão, baixo estresse, redução de rachaduras. |

| Benefícios do Processo | Altas taxas de deposição, controle preciso das características do filme, compatibilidade com materiais sensíveis. |

| Compensações (Trade-offs) | Maior complexidade e custo do sistema, potencial para impurezas como incorporação de hidrogênio. |

Desbloqueie o Poder da PECVD para o Seu Laboratório!

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, quer você esteja trabalhando com semicondutores, óptica ou outros materiais sensíveis.

Entre em contato conosco hoje para discutir como nossos sistemas PECVD podem aprimorar seus processos de fabricação com deposição confiável de baixa temperatura e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão