Em sua essência, um sistema típico de Deposição Química a Vapor Aumentada por Plasma (PECVD) é um reator de placas paralelas acoplado capacitivamente, alojado dentro de uma câmara de vácuo. Nesta configuração, gases precursores são introduzidos através de um bico especializado chamado chuveiro (showerhead), que frequentemente funciona como o eletrodo superior, alimentado por RF. O substrato repousa sobre um eletrodo inferior aterrado e aquecido (platen), e a energia de radiofrequência (RF) acende um plasma entre essas duas placas, impulsionando as reações químicas necessárias para a deposição do filme em temperaturas relativamente baixas.

O design fundamental de um sistema PECVD é projetado para criar um ambiente de plasma controlado e de baixa pressão. O uso de energia de plasma, em vez de alta energia térmica, é a chave que permite a deposição de filmes finos de alta qualidade em substratos que não suportam altas temperaturas.

Dissecando a Câmara PECVD

Para entender o processo, devemos primeiro entender os componentes primários do sistema físico e o papel que cada um desempenha.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo, tipicamente construída em aço inoxidável. Esta câmara isola o processo da atmosfera externa.

Sua função principal é permitir a operação em pressões muito baixas, geralmente na faixa de 1 a 2 Torr. Essa baixa pressão é crítica para gerar um plasma estável e controlar o caminho livre médio das moléculas de gás.

A Configuração do Eletrodo

A configuração mais comum é um reator de placas paralelas. Este consiste em dois eletrodos paralelos separados por algumas polegadas.

O eletrodo superior é tipicamente um chuveiro (showerhead) conectado a uma fonte de energia RF. Esta energia RF é o que excita os gases precursores para um estado de plasma.

O eletrodo inferior é um platen aterrado que segura o substrato (por exemplo, uma bolacha de silício). O substrato fica diretamente na zona de geração de plasma.

O Sistema de Fornecimento de Gás (Showerhead)

A deposição uniforme do filme requer uma distribuição uniforme do gás. Isso é conseguido usando um chuveiro (showerhead).

Este componente é uma placa cuidadosamente fabricada com muitos pequenos orifícios que introduzem os gases precursores uniformemente sobre a superfície do substrato abaixo. Em muitos sistemas modernos, este chuveiro também é o eletrodo de RF energizado.

O Suporte do Substrato (Platen)

O substrato repousa sobre um platen aquecido. Este componente fornece a energia térmica necessária para as reações de deposição, embora a uma temperatura muito mais baixa (tipicamente 200-400°C) do que em outros métodos de CVD.

Muitos sistemas também permitem a rotação do substrato para melhorar ainda mais a uniformidade do filme em toda a bolacha.

O Ambiente Operacional

O hardware físico é projetado para controlar precisamente o ambiente do processo, que dita as propriedades finais do filme depositado.

Gerenciando Pressão e Fluxo de Gás

Um sistema de bomba de vácuo mantém o ambiente de baixa pressão. A pressão da câmara e as taxas de fluxo de gás são otimizadas em conjunto para garantir um plasma estável e alcançar uma boa uniformidade dentro da bolacha.

Os padrões de fluxo de gás podem variar. Alguns sistemas introduzem gás do centro e o exaurem na periferia, enquanto outros fazem o inverso. A escolha depende da química específica e das propriedades do filme desejadas.

Controlando a Temperatura

O platen aquecido permite um controle preciso da temperatura, muitas vezes com uma precisão de ±1°C. Embora 200-400°C seja o padrão, os processos podem ser executados em temperaturas mais baixas e mais altas, dependendo da aplicação.

Esta temperatura de operação mais baixa é a principal vantagem do PECVD, pois permite a deposição em materiais sensíveis à temperatura, como plásticos ou circuitos integrados totalmente processados.

Compreendendo as Principais Trocas

O design de um sistema PECVD reflete uma série de compromissos de engenharia destinados a otimizar o processo de deposição.

Energia do Plasma vs. Energia Térmica

A troca central do PECVD é o uso de plasma para fornecer energia em vez de depender apenas de altas temperaturas (como no LPCVD).

Isso permite o processamento em baixa temperatura, mas também introduz o risco de dano induzido por plasma ao substrato ou ao filme em crescimento. O design do sistema – incluindo pressão, potência e espaçamento dos eletrodos – é otimizado para minimizar esse dano, ao mesmo tempo em que alcança uma taxa de deposição desejável.

Uniformidade vs. Taxa de Deposição

Alcançar uma excelente uniformidade do filme é um objetivo primordial. É por isso que tanta engenharia é dedicada ao design do chuveiro (showerhead) e à dinâmica do fluxo de gás.

No entanto, as condições que promovem uma uniformidade perfeita podem não ser as mesmas que produzem a maior taxa de deposição. Os engenheiros devem equilibrar esses fatores ajustando parâmetros do processo como pressão, potência RF e composição do gás.

Espaçamento do Eletrodo

A distância entre o chuveiro e o substrato é um parâmetro ajustável e crítico. Um espaçamento menor pode aumentar a densidade do plasma e a taxa de deposição, mas pode impactar negativamente a uniformidade.

Por outro lado, um espaçamento maior pode melhorar a uniformidade, mas pode levar a um plasma menos denso e a um processo de deposição mais lento. Essa distância deve ser cuidadosamente ajustada para cada processo específico.

Aplicando Isso ao Seu Objetivo

A configuração de um sistema PECVD está diretamente ligada ao resultado desejado. Compreender seu objetivo principal o ajudará a apreciar por que certas características são críticas.

- Se seu foco principal é a uniformidade do filme: O design do chuveiro, a precisão dos controladores de fluxo de gás e a capacidade de girar o substrato são as características mais críticas do sistema.

- Se seu foco principal é o processamento em baixa temperatura: A capacidade do platen aquecido de manter uma temperatura estável e baixa e a eficácia do sistema RF na geração de plasma são primordiais.

- Se seu foco principal é a repetibilidade do processo: A estabilidade da fonte de alimentação RF, dos controladores de fluxo de massa e dos controladores de pressão é essencial para resultados consistentes de uma execução para outra.

Em última análise, a configuração física de um reator PECVD é uma solução sofisticada projetada para controlar precisamente um ambiente de química de plasma para o crescimento de filmes finos.

Tabela Resumo:

| Componente | Papel na Configuração PECVD |

|---|---|

| Câmara de Vácuo | Mantém baixa pressão (1-2 Torr) para plasma estável e ambiente controlado. |

| Eletrodo Superior (Showerhead) | Distribui gases precursores uniformemente e aplica potência RF para gerar plasma. |

| Eletrodo Inferior (Platen) | Segura e aquece o substrato (200-400°C), muitas vezes aterrado para ignição do plasma. |

| Espaçamento do Eletrodo | Distância ajustável que afeta a densidade do plasma, a taxa de deposição e a uniformidade do filme. |

| Sistema de Fornecimento de Gás | Garante fluxo de gás uniforme via chuveiro para deposição consistente do filme. |

| Suporte do Substrato | Suporta o substrato com rotação opcional para aumentar a uniformidade do filme em toda a bolacha. |

Pronto para aprimorar a deposição de filmes finos do seu laboratório com soluções PECVD personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de forno de alta temperatura, incluindo sistemas CVD/PECVD, projetados para diversos laboratórios. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja a necessidade de uniformidade otimizada, processamento em baixa temperatura ou resultados repetíveis. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

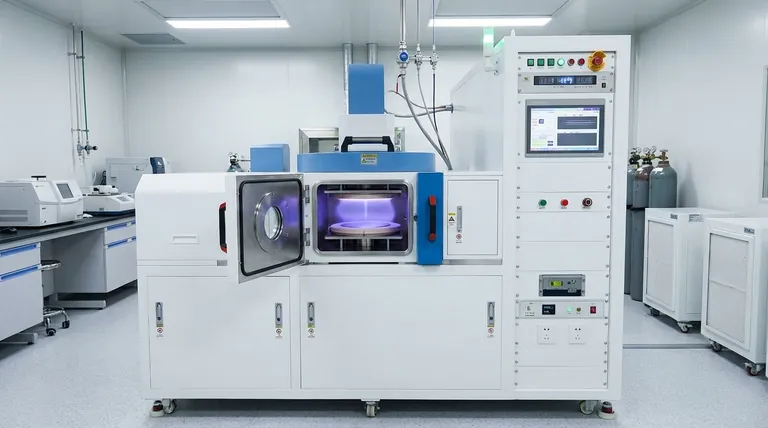

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura