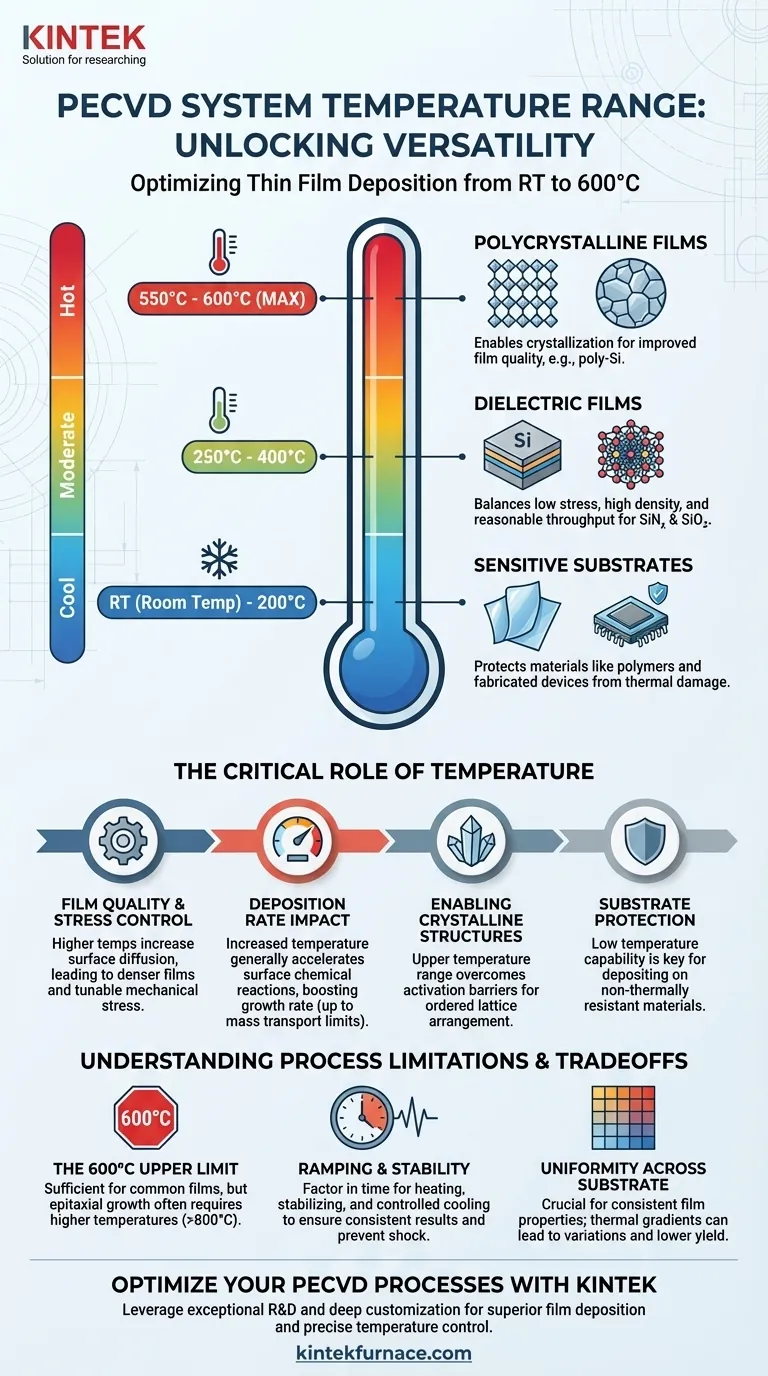

O estágio de temperatura variável no sistema PECVD opera da temperatura ambiente (TA) até um máximo de 600 graus Celsius. Essa faixa é projetada para acomodar uma grande variedade de processos de deposição, desde aqueles que exigem entrada térmica mínima até aqueles que necessitam de calor significativo para atingir propriedades específicas do filme.

A faixa de temperatura do sistema de TA a 600°C é uma característica crítica do projeto. Ela oferece a flexibilidade para depositar filmes em substratos termicamente sensíveis na extremidade inferior e cultivar filmes cristalinos de maior qualidade na extremidade superior, tornando-o uma ferramenta altamente versátil.

O Papel da Temperatura nos Processos PECVD

A temperatura do substrato é um dos parâmetros mais críticos em um processo de Deposição Química de Vapor Aprimorada por Plasma (PECVD). Ela influencia diretamente a energia disponível para as moléculas precursoras na superfície do substrato, o que, por sua vez, determina as características finais do filme depositado.

Controlando a Qualidade e o Estresse do Filme

A temperatura afeta profundamente a densidade, a estequiometria e o estresse interno do filme. Temperaturas de deposição mais altas geralmente fornecem mais energia para a difusão superficial, permitindo que os átomos se assentem em locais mais estáveis e de menor energia.

Isso geralmente resulta em filmes mais densos com menor teor de hidrogênio (no caso de nitreto de silício ou silício amorfo) e pode ajudar a ajustar o estresse mecânico do filme de trativo para compressivo.

Impactando a Taxa de Deposição

A taxa de crescimento do filme está fortemente ligada às reações químicas dependentes da temperatura na superfície do substrato. Em muitos regimes, o aumento da temperatura irá aumentar a taxa de deposição ao acelerar essas reações superficiais.

No entanto, em um certo ponto, o processo pode se tornar limitado pelo transporte de massa dos reagentes para a superfície, e aumentos adicionais de temperatura podem gerar retornos decrescentes.

Habilitando Estruturas Cristalinas

A extremidade superior da faixa de temperatura é essencial para a deposição de filmes policristalinos. Temperaturas próximas a 600°C fornecem energia térmica suficiente para superar a barreira de ativação para nucleação e permitir que os átomos se organizem em uma rede cristalina ordenada, como no caso do polissilício (poly-Si).

Protegendo Substratos Sensíveis

Inversamente, a capacidade de depositar em ou perto da temperatura ambiente é uma vantagem chave do PECVD. Isso permite a deposição de filmes em substratos que não suportam altas temperaturas, como plásticos, polímeros ou dispositivos semicondutores totalmente fabricados com camadas de metalização sensíveis.

Compreendendo as Limitações do Processo

Embora a faixa de TA a 600°C seja versátil, é importante entender o contexto e as compensações associadas a ela.

O Limite Superior de 600°C

O máximo de 600°C é suficiente para muitos filmes comuns, incluindo silício amorfo e policristalino, dióxido de silício e nitreto de silício. No entanto, geralmente não é alto o suficiente para depositar filmes epitaxiais monocristalinos de alta qualidade, que frequentemente requerem temperaturas bem acima de 800°C e técnicas diferentes, como LPCVD ou MBE.

Aumento e Estabilidade da Temperatura

Atingir a temperatura definida, especialmente na extremidade superior, não é instantâneo. O tempo necessário para o estágio aumentar e estabilizar deve ser considerado em sua receita de processo para garantir resultados consistentes e repetíveis. Da mesma forma, o resfriamento controlado é importante para evitar choque térmico que possa rachar substratos ou delaminar filmes.

Uniformidade em Todo o Substrato

Manter uma temperatura uniforme em todo o substrato é crucial para alcançar espessura e propriedades uniformes do filme. Quaisquer gradientes térmicos na wafer podem levar a variações no estresse, composição e taxa de deposição, afetando o rendimento do dispositivo.

Correspondendo a Temperatura ao Seu Objetivo de Deposição

A temperatura ideal depende inteiramente do seu material e aplicação. Use o seguinte como um guia geral.

- Se seu foco principal for depositar em substratos sensíveis (como polímeros): Use a extremidade inferior da faixa (TA a 200°C) para evitar danos ao seu material subjacente.

- Se seu foco principal for filmes dielétricos de alta qualidade (como SiNₓ ou SiO₂): Use a faixa intermediária (250°C a 400°C) para alcançar um bom equilíbrio entre baixo estresse, alta densidade e taxa de transferência razoável.

- Se seu foco principal for cultivar filmes policristalinos (como poli-Si): Use a extremidade superior da faixa (550°C a 600°C) para fornecer a energia térmica necessária para a cristalização.

Em última análise, essa faixa de temperatura oferece a flexibilidade para adaptar as condições de deposição precisamente às suas necessidades de material e dispositivo.

Tabela Resumo:

| Faixa de Temperatura | Principais Aplicações | Benefícios |

|---|---|---|

| TA a 200°C | Substratos sensíveis (ex: polímeros) | Protege materiais contra danos térmicos |

| 250°C a 400°C | Filmes dielétricos (ex: SiNₓ, SiO₂) | Equilibra baixo estresse, alta densidade e taxa de transferência |

| 550°C a 600°C | Filmes policristalinos (ex: poli-Si) | Permite a cristalização e melhora a qualidade do filme |

Otimize seus processos PECVD com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com sistemas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem controle de temperatura preciso para uma deposição de filme superior. Contate-nos hoje para discutir como podemos aprimorar seus resultados experimentais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão