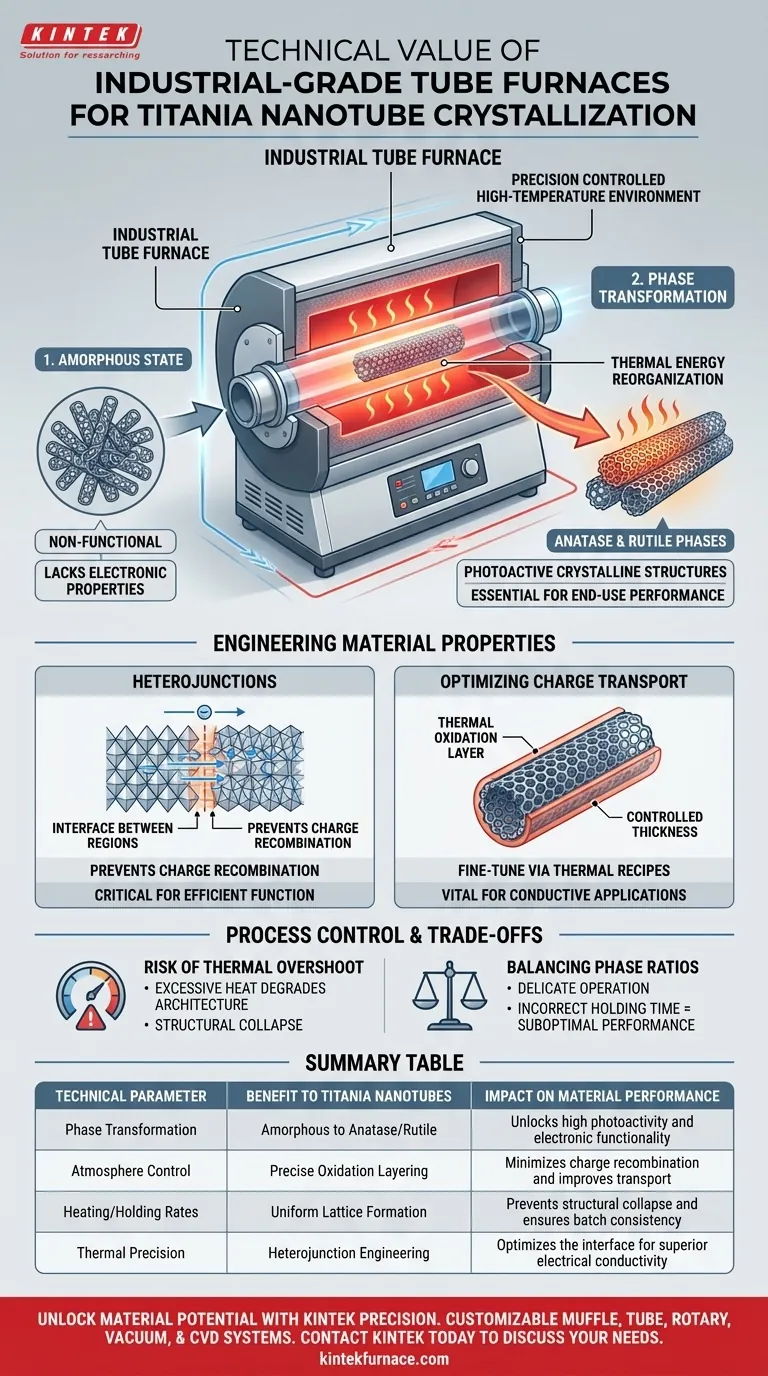

A distinta vantagem técnica de um forno tubular de grau industrial reside na sua capacidade de facilitar a transformação de fase precisa de nanotubos de titânia de um estado amorfo não funcional para estruturas cristalinas altamente fotoativas. Ao fornecer um ambiente de alta temperatura rigorosamente controlado, este equipamento permite a conversão confiável de nanotubos brutos em fases específicas de anatásio e rútilo, que são essenciais para o desempenho final do material.

Além do simples aquecimento, o forno tubular industrial permite a engenharia das propriedades do material; ao manipular as taxas de aquecimento e os tempos de permanência, os fabricantes podem ditar a formação de heterojunções e camadas de oxidação que definem as capacidades de transporte de carga do material.

A Mecânica da Transformação de Fase

Do Amorfo ao Cristalino

Em seu estado inicial, os nanotubos de titânia são tipicamente amorfos e carecem das propriedades eletrônicas necessárias para aplicações avançadas. O forno tubular fornece a energia térmica necessária para reorganizar essa estrutura atômica.

Este processo converte o material em fases cristalinas fotoativas, especificamente anatásio e rútilo. Sem essa cristalização, os nanotubos não podem participar efetivamente de reações fotoquímicas.

Engenharia de Heterojunções

A transição entre diferentes fases cristalinas não é apenas um efeito colateral; é um resultado direcionável. O controle preciso oferecido pelo forno permite a indução de heterojunções específicas.

Essas junções — interfaces entre diferentes regiões semicondutoras — são críticas para a separação de cargas elétricas. Elas previnem a recombinação de cargas, garantindo que o material funcione eficientemente.

Otimizando o Transporte de Carga

Controle de Camadas de Oxidação Térmica

Um parâmetro crítico no desempenho dos nanotubos é a espessura da camada de oxidação térmica. O forno tubular permite que os operadores ajustem essa espessura através de receitas térmicas específicas.

Uma camada de oxidação otimizada é vital para o desempenho do transporte de carga. Se a camada não for controlada, ela pode impedir o fluxo de elétrons, tornando o nanotubo ineficaz para aplicações condutivas.

Gerenciando Taxas de Aquecimento e Tempos de Permanência

O "como" do processo de aquecimento é tão importante quanto a temperatura final. O forno tubular oferece controle granular sobre as taxas de aquecimento e os tempos de permanência.

Essas variáveis determinam a qualidade final da rede de cristal. O aquecimento uniforme garante um desempenho consistente em todo o lote de nanotubos, eliminando pontos fracos na estrutura do material.

Compreendendo os Compromissos

O Risco de Sobreaquecimento Térmico

Embora altas temperaturas sejam necessárias para a cristalização, calor excessivo ou taxas de rampa descontroladas podem degradar a arquitetura do nanotubo. Se a temperatura exceder a tolerância estrutural, os nanotubos podem colapsar ou sinterizar juntos, destruindo a alta área superficial que os torna valiosos.

Equilibrando Proporções de Fase

Alcançar o equilíbrio certo entre as fases anatásio e rútilo é uma operação delicada. Um tempo de permanência incorreto pode resultar em uma composição de fase termodinamicamente estável, mas eletronicamente subótima para a aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do seu processo de cristalização, alinhe os parâmetros do seu forno com suas métricas de desempenho específicas.

- Se o seu foco principal é a fotoatividade: Priorize perfis térmicos que favoreçam a formação da fase anatásio, pois ela geralmente exibe maior reatividade superficial.

- Se o seu foco principal é a eficiência do transporte de carga: Concentre-se em otimizar os tempos de permanência para projetar heterojunções robustas e uma espessura controlada da camada de oxidação.

O sucesso no tratamento de nanotubos de titânia não depende apenas de atingir altas temperaturas, mas da orquestração precisa desse calor para projetar o material no nível atômico.

Tabela Resumo:

| Parâmetro Técnico | Benefício para Nanotubos de Titânia | Impacto no Desempenho do Material |

|---|---|---|

| Transformação de Fase | Amorfo para Anatásio/Rútilo | Desbloqueia alta fotoatividade e funcionalidade eletrônica |

| Controle de Atmosfera | Camadas de Oxidação Precisas | Minimiza a recombinação de carga e melhora o transporte |

| Taxas de Aquecimento/Permanência | Formação Uniforme da Rede | Previne o colapso estrutural e garante consistência do lote |

| Precisão Térmica | Engenharia de Heterojunções | Otimiza a interface para condutividade elétrica superior |

Desbloqueie o Potencial do Material com Precisão KINTEK

Assuma o controle total da transformação de fase do seu material com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades específicas de pesquisa ou industriais. Seja projetando nanotubos de titânia ou desenvolvendo semicondutores de próxima geração, nossos fornos de alta temperatura fornecem a uniformidade e a precisão que seu laboratório exige.

Pronto para otimizar seu processo de cristalização? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Younggon Son, Kiyoung Lee. Interfacial Charge Transfer Modulation via Phase Junctions and Defect Control in Spaced TiO <sub>2</sub> Nanotubes for Enhanced Photoelectrochemical Water Splitting. DOI: 10.1002/solr.202500334

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno tubular com proteção atmosférica? Otimizar a Síntese de Carbono Co-Dopado com N/S

- Que aplicações de proteção ambiental utilizam fornos de tubo multizona? Desbloqueie a Precisão no Tratamento de Resíduos e Tecnologia Verde

- Como o craqueamento em fornos tubulares se compara aos fornos a combustível em termos de eficiência? Descubra Maior Eficiência e Precisão

- Quais indústrias usam comumente fornos elétricos horizontais? Desbloqueie a precisão no processamento de alta temperatura

- Quais são as vantagens de um forno tubular de zona única para a síntese de MoS2? Garanta uniformidade e repetibilidade

- Como os fornos horizontais são utilizados no setor automotivo? Aumente a durabilidade e a eficiência dos componentes

- Como o controle ambiental dentro de um forno tubular de alta temperatura afeta a pirólise do catalisador Ag-N-C?

- Qual é o papel de um Coletor Ciclone na recuperação de amostras em um DTF? Aumentar a precisão da análise de resíduos sólidos