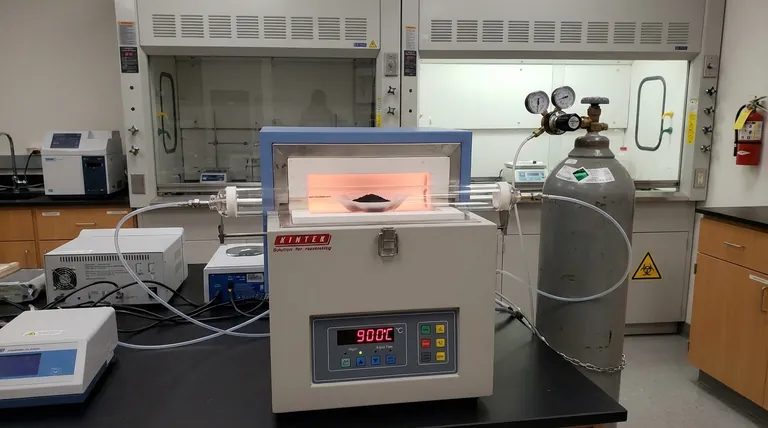

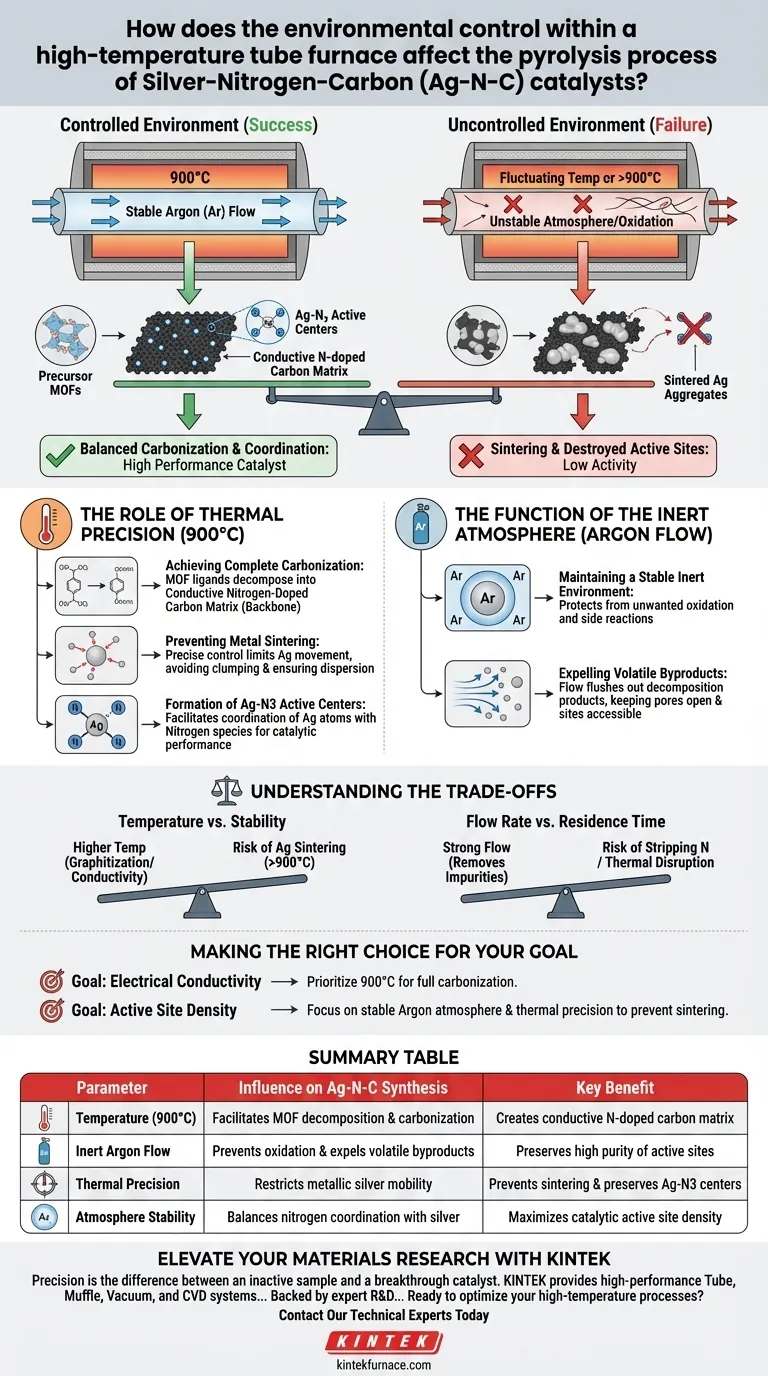

O controle ambiental preciso dentro de um forno tubular de alta temperatura determina a integridade estrutural e o desempenho eletroquímico dos catalisadores de Prata-Nitrogênio-Carbono (Ag-N-C). Especificamente, é necessário manter um gradiente de temperatura rigoroso a 900°C sob uma atmosfera estável de Argônio (Ar) para converter estruturas metal-orgânicas (MOFs) em uma matriz de carbono condutora dopada com nitrogênio, ao mesmo tempo em que se previne a aglomeração da prata.

Insight Central: O forno tubular não apenas aquece o material; ele orquestra um delicado equilíbrio entre carbonização (garantindo condutividade) e coordenação (estabilizando sítios ativos). Sem esse ambiente controlado, as partículas de prata sinterizariam, destruindo os centros ativos específicos Ag-N3 necessários para a atividade catalítica.

O Papel da Precisão Térmica

A transformação de materiais precursores em um catalisador funcional depende fortemente do perfil térmico específico aplicado durante a pirólise.

Alcançando a Carbonização Completa

O forno tubular deve fornecer um gradiente de temperatura preciso, atingindo 900°C.

Nesta temperatura, os ligantes orgânicos dentro das Estruturas Metal-Orgânicas (MOFs) sofrem decomposição completa.

Este processo converte o material orgânico em uma matriz de carbono condutora dopada com nitrogênio, que serve como a espinha dorsal física do catalisador.

Prevenindo a Sinterização de Metais

Um dos maiores riscos durante a pirólise de alta temperatura é a agregação de partículas metálicas.

O controle térmico preciso limita o movimento da prata metálica, impedindo que as partículas se aglutinem (sinterização).

Ao evitar a sinterização, o forno garante que a prata permaneça dispersa atomicamente ou forme aglomerados nanométricos pequenos e estáveis, em vez de pedaços grandes e inativos.

Formação de Centros Ativos Ag-N3

A interação entre a prata e o carbono dopado com nitrogênio ocorre em nível molecular.

O ambiente térmico específico a 900°C facilita a coordenação dos átomos de prata com espécies de nitrogênio.

Isso resulta na formação de centros ativos estáveis de Ag-N3, que são os sítios químicos específicos responsáveis pelo desempenho do catalisador.

A Função da Atmosfera Inerte

A energia térmica por si só é insuficiente; a atmosfera química dentro do tubo afeta como o precursor se decompõe e se reforma.

Mantendo um Ambiente Inerte Estável

A referência primária destaca a necessidade de usar um fluxo de Argônio (Ar).

Isso cria uma atmosfera estável e inerte que protege o catalisador de oxidação indesejada ou reações colaterais durante a fase crítica de aquecimento.

Expulsando Subprodutos Voláteis

Embora o mecanismo principal seja a proteção, o fluxo contínuo de gás desempenha um papel secundário na pureza.

O fluxo ajuda a expelir produtos de decomposição voláteis gerados durante a quebra dos ligantes orgânicos.

A remoção desses subprodutos impede que eles se redepositem na superfície do catalisador, garantindo que os poros permaneçam abertos e os sítios ativos acessíveis.

Entendendo os Compromissos

Ao configurar um forno tubular para a síntese de Ag-N-C, você deve navegar por compromissos operacionais específicos para evitar falhas.

Temperatura vs. Estabilidade

Aumentar a temperatura promove melhor grafitação e condutividade do suporte de carbono.

No entanto, exceder o limiar ideal de 900°C aumenta significativamente o risco de sinterização da prata, que destrói os centros ativos Ag-N3.

Taxa de Fluxo vs. Tempo de Residência

Um fluxo de gás forte remove eficazmente impurezas e protege a amostra.

No entanto, se o fluxo for muito agressivo, ele pode perturbar o equilíbrio térmico local ou remover espécies de nitrogênio antes que elas possam se coordenar com a prata.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu catalisador Ag-N-C, você deve adaptar os controles do forno ao seu objetivo específico.

- Se o seu foco principal é a Condutividade Elétrica: Priorize a manutenção da temperatura de 900°C para garantir que os ligantes orgânicos sejam totalmente convertidos em uma matriz de carbono grafítica.

- Se o seu foco principal é a Densidade de Sítios Ativos: Concentre-se na estabilidade da atmosfera de argônio e na precisão térmica para prevenir a sinterização e preservar as delicadas estruturas Ag-N3.

O sucesso na síntese de Ag-N-C depende do uso do forno tubular para fixar átomos de prata em uma rede dopada com nitrogênio sem permitir que eles se fundam.

Tabela Resumo:

| Parâmetro | Influência na Síntese de Ag-N-C | Benefício Chave |

|---|---|---|

| Temperatura (900°C) | Facilita a decomposição de MOF e a carbonização | Cria matriz de carbono condutora dopada com N |

| Fluxo Inerte de Argônio | Previne oxidação e expulsa subprodutos voláteis | Preserva alta pureza dos sítios ativos |

| Precisão Térmica | Restringe a mobilidade da prata metálica | Previne sinterização e preserva centros Ag-N3 |

| Estabilidade da Atmosfera | Equilibra a coordenação de nitrogênio com a prata | Maximiza a densidade de sítios ativos catalíticos |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a diferença entre uma amostra inativa e um catalisador inovador. A KINTEK fornece sistemas de Tubo, Mufla, Vácuo e CVD de alto desempenho, projetados para as rigorosas demandas da pirólise de MOF e síntese de Ag-N-C. Apoiados por P&D e fabricação de especialistas, nossos fornos garantem a estabilidade térmica e o controle de atmosfera necessários para prevenir a sinterização e preservar sítios ativos delicados.

Pronto para otimizar seus processos de alta temperatura? Nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório.

Entre em Contato com Nossos Especialistas Técnicos Hoje Mesmo

Guia Visual

Referências

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno de três zonas melhora o controle do processo? Alcance Uniformidade e Gradientes de Temperatura Precisos

- Quais são as vantagens de usar fornos tubulares? Alcance Precisão e Versatilidade no Processamento Térmico

- Quais são os principais componentes do mecanismo de aquecimento de um forno tubular? Descubra o Aquecimento de Precisão para o Seu Laboratório

- Como um forno tubular de grau industrial contribui para a cristalização da espuma de selênio? Domine a Alta Cristalinidade

- Qual é o propósito do pré-tratamento de reatores de tubo de quartzo? Obtenha o Crescimento de Cristais CVT de Alta Pureza com Precisão

- Quais condições ambientais um forno tubular de alta temperatura deve fornecer para a sinterização da fase MAX? Diretrizes de Especialistas

- Que factores determinam a seleção de um forno tubular dividido em três zonas?Considerações chave para o processamento térmico de precisão

- Quais condições físicas um forno tubular fornece para catalisadores de núcleo-casca? Redução de Precisão e Controle SMSI