Em reatores de alta temperatura, a utilização de bolas de cerâmica de diferentes diâmetros (como 3mm e 10mm) é uma estratégia crítica para estabilizar o ambiente de reação. Esses materiais de empacotamento inertes fornecem suporte estrutural essencial e otimizam a distribuição dos gases de reação, ao mesmo tempo em que atuam como uma barreira para evitar que finas partículas de coque entupam a tubulação de exaustão.

Ao combinar diferentes tamanhos de empacotamento inerte de cerâmica, os engenheiros podem criar um leito de reator que maximiza a eficiência da troca de calor e mantém um fluxo de gás consistente, mitigando efetivamente o risco de bloqueios a jusante.

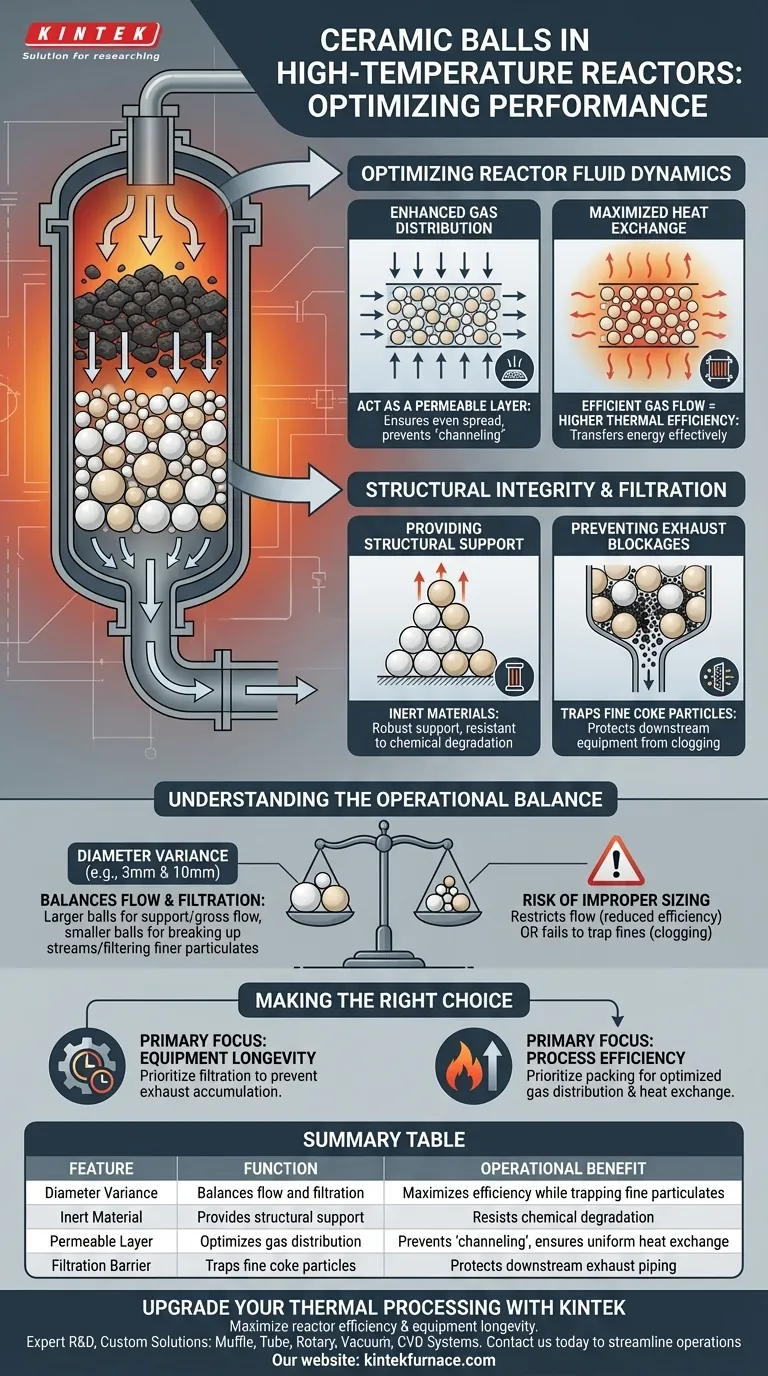

Otimizando a Dinâmica de Fluidos do Reator

Para garantir que um reator de alta temperatura opere eficientemente, você deve controlar como os gases se movem através do leito de combustível ou reagente.

Melhorando a Distribuição de Gás

A função principal dessas bolas de cerâmica é otimizar o fluxo dos gases de reação. Ao atuar como uma camada permeável, elas garantem que o gás se espalhe uniformemente através das partículas de coque.

A distribuição uniforme é vital. Ela evita o "canalização", onde o gás contorna os reagentes, garantindo que todo o leito participe da reação.

Maximizando a Troca de Calor

A distribuição eficiente de gás está diretamente correlacionada à eficiência térmica. Quando o fluxo é otimizado pelo material de empacotamento, a eficiência da troca de calor é significativamente aprimorada.

Isso garante que a energia térmica gerada ou necessária pelo reator seja transferida efetivamente por todo o sistema.

Integridade Estrutural e Filtração

Além da dinâmica de fluidos, as propriedades físicas das bolas de cerâmica desempenham um papel crucial na estabilidade mecânica dos internos do reator.

Fornecendo Suporte Estrutural

Reatores de alta temperatura exigem materiais que possam suportar ambientes extremos sem degradação.

Como essas bolas de cerâmica são materiais inertes, elas fornecem um suporte estrutural robusto para o leito do reator sem reagir quimicamente com o meio de processo.

Evitando Bloqueios na Exaustão

Um dos papéis mais críticos deste material de empacotamento é a filtração. O reator gera finas partículas de coque que podem ser prejudiciais aos equipamentos a jusante.

As bolas de cerâmica capturam efetivamente essas finas. Isso evita que elas entrem e entupam a tubulação de exaustão, que é uma causa comum de inatividade operacional.

Compreendendo o Equilíbrio Operacional

Embora o uso de bolas de cerâmica ofereça benefícios claros, a implementação eficaz requer a compreensão do equilíbrio entre fluxo e filtração.

O Papel da Variação de Diâmetro

A referência destaca o uso de diâmetros distintos, como 3mm e 10mm. Usar um único tamanho muitas vezes falha em atingir todos os objetivos simultaneamente.

Bolas maiores geralmente oferecem melhor suporte estrutural e capacidade de fluxo bruto, enquanto bolas menores são mais eficazes em quebrar fluxos e filtrar partículas mais finas.

O Risco de Dimensionamento Incorreto

Se o material de empacotamento não for dimensionado corretamente para as partículas de coque específicas presentes, o sistema corre o risco de restringir excessivamente o fluxo (reduzindo a eficiência) ou falhar em capturar as partículas finas (levando ao entupimento). O sucesso depende da utilização dos diâmetros variados para preencher essa lacuna.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção dos diâmetros do material de empacotamento deve ser orientada pelos desafios operacionais específicos do seu reator.

- Se o seu foco principal é a Longevidade do Equipamento: Priorize a capacidade de filtração do empacotamento para garantir que finas partículas de coque não se acumulem na tubulação de exaustão.

- Se o seu foco principal é a Eficiência do Processo: Concentre-se na configuração do empacotamento que otimiza a distribuição de gás para maximizar a troca de calor através do leito de coque.

O uso estratégico de diâmetros variados de cerâmica transforma um simples material de empacotamento em uma ferramenta sofisticada para controle de fluxo e proteção do sistema.

Tabela Resumo:

| Característica | Função | Benefício Operacional |

|---|---|---|

| Variação de Diâmetro | Equilibra fluxo e filtração | Maximiza a eficiência enquanto retém finas partículas |

| Material Inerte | Fornece suporte estrutural | Resiste à degradação química em leitos de alta temperatura |

| Camada Permeável | Otimiza a distribuição de gás | Evita 'canalização' e garante troca de calor uniforme |

| Barreira de Filtração | Retém finas partículas de coque | Protege a tubulação de exaustão a jusante de entupimentos custosos |

Atualize Seu Processamento Térmico com a KINTEK

Maximize a eficiência do seu reator e a longevidade do equipamento com soluções projetadas para os ambientes de alta temperatura mais exigentes. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Não deixe que a distribuição ineficiente de gás ou bloqueios a jusante atrasem seu progresso. Entre em contato conosco hoje para descobrir como nossos sistemas térmicos de alto desempenho podem otimizar suas operações e entregar resultados superiores de materiais.

Guia Visual

Referências

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como é que os tubos de cerâmica de alumina se comparam aos tubos de cerâmica de quartzo em termos de propriedades térmicas?Explicação das principais diferenças

- Quais papéis os moldes de grafite de alta pureza desempenham na sinterização de A357? Aprimorando o desempenho de compósitos de matriz de alumínio

- Qual papel um tubo de quartzo desempenha como câmara de reação durante o processo de Choque Térmico de Carbono (CTS)? Desempenho Essencial

- Por que um sistema de mistura de gases é essencial para o recozimento de gás sintético na produção de pó de cobre? Garanta o fragilização precisa

- Qual é a função principal de um moinho de bolas planetário na liga de Bi2Te3? Reação de Estado Sólido e Refinamento em Nanoescala

- Por que um cadinho de cerâmica é necessário para o processamento térmico de sílica extraída de bagaço de cana-de-açúcar?

- Qual é a função de um cadinho de grafite com tampa roscada? Chave para a Síntese Bem-Sucedida de Mg3Sb2

- Qual é a função de um suporte de aquecimento in-situ no estudo de transições de Peierls em NaRu2O4? Insights do Laboratório Dinâmico