A necessidade de usar um cadinho de cerâmica para processamento térmico reside em sua capacidade de suportar condições extremas sem comprometer a amostra. Ele atua como o recipiente essencial para tratamentos de alta temperatura, projetado especificamente para converter lixiviados secos de bagaço de cana-de-açúcar em pós finos de sílica, mantendo a integridade química do material.

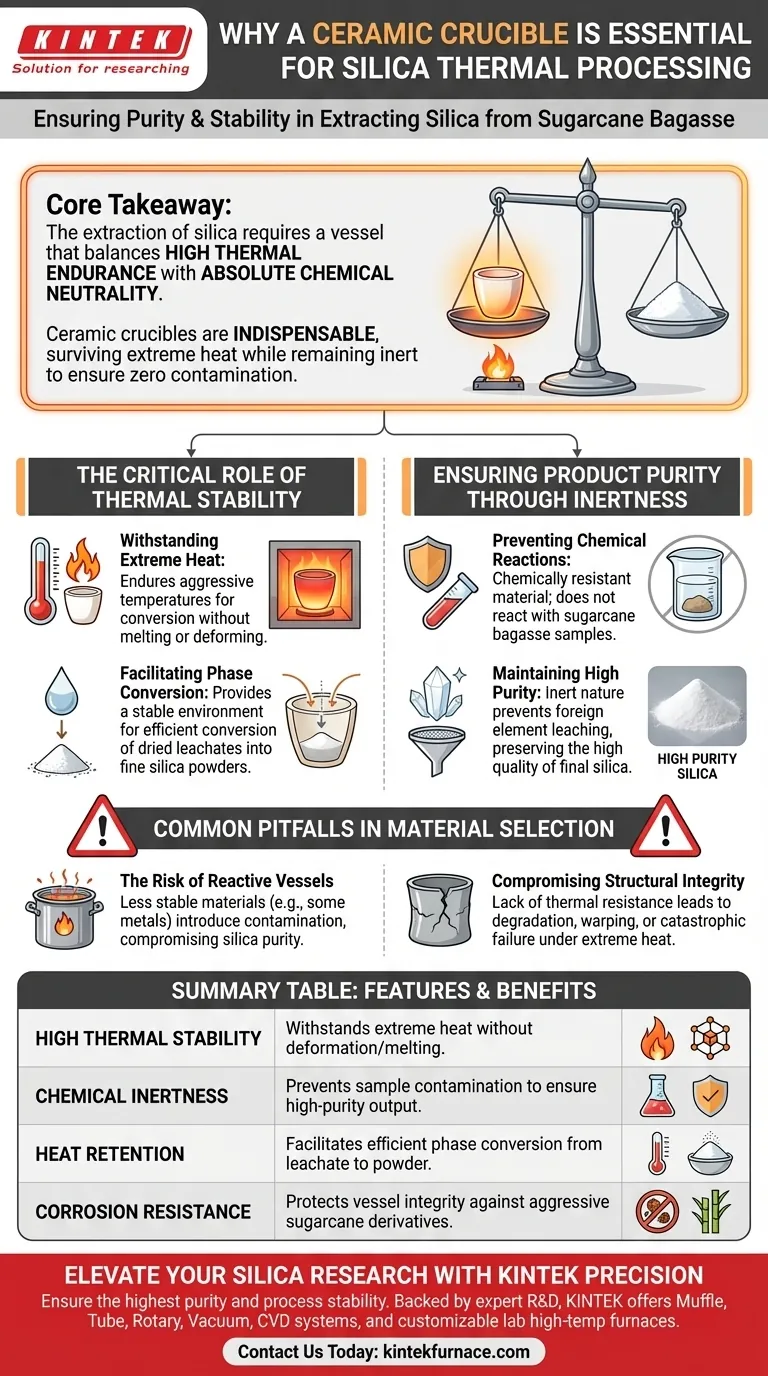

Ponto Principal A extração de sílica do bagaço de cana-de-açúcar requer um recipiente de contenção que equilibre alta resistência térmica com neutralidade química absoluta. Os cadinhos de cerâmica são indispensáveis porque sobrevivem ao calor extremo necessário para o processamento, permanecendo inertes, garantindo que o produto final de sílica não seja contaminado pelo próprio recipiente.

O Papel Crítico da Estabilidade Térmica

Suportando Calor Extremo

O processamento térmico de derivados de bagaço de cana-de-açúcar requer aquecimento agressivo para converter materiais no estado desejado. Os cadinhos de cerâmica oferecem estabilidade térmica excepcional, permitindo que suportem essas altas temperaturas sem derreter ou deformar.

Facilitando a Conversão de Fase

O processo visa especificamente converter lixiviados secos em pós finos. Essa transformação física exige um ambiente estável que possa reter calor de forma consistente, o que a estrutura cerâmica fornece eficientemente.

Garantindo a Pureza do Produto Através da Inércia

Prevenindo Reações Químicas

Em muitos processos de extração, o recipiente pode inadvertidamente se tornar um reagente. Um cadinho de cerâmica é quimicamente resistente, o que significa que não reagirá com a amostra de bagaço de cana-de-açúcar durante o processamento.

Mantendo Alta Pureza

O objetivo final desta extração é obter sílica pura. A natureza inerte da cerâmica é crucial para este objetivo, pois garante que nenhum elemento estranho do recipiente lixivie para a amostra, preservando assim a alta pureza do produto final de sílica.

Erros Comuns na Seleção de Materiais

O Risco de Recipientes Reativos

A escolha de um recipiente feito de materiais menos estáveis, como certos metais, introduz um alto risco de contaminação química. Se o recipiente reagir com o lixiviado em altas temperaturas, a pureza da sílica é imediatamente comprometida.

Comprometendo a Integridade Estrutural

Recipientes que não possuem a resistência térmica específica da cerâmica podem degradar ou deformar sob o calor extremo necessário para esta conversão específica. Isso pode levar à perda da amostra ou à falha catastrófica da contenção durante a fase de tratamento térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um fluxo de trabalho de processamento térmico para extração de sílica, sua escolha de cadinho dita a qualidade do seu resultado.

- Se o seu foco principal é a Pureza do Produto: Selecione um cadinho de cerâmica de alta qualidade para garantir inércia química total e evitar a contaminação da amostra.

- Se o seu foco principal é a Estabilidade do Processo: Confie em materiais cerâmicos para suportar os requisitos específicos de alta temperatura necessários para converter lixiviados em pó fino sem falha estrutural.

O uso de um cadinho de cerâmica não é apenas uma preferência; é um requisito fundamental para obter um produto de sílica de alta qualidade e livre de contaminantes.

Tabela Resumo:

| Característica | Benefício para a Extração de Sílica |

|---|---|

| Alta Estabilidade Térmica | Suporta calor extremo sem deformação ou derretimento |

| Inércia Química | Previne a contaminação da amostra para garantir um resultado de alta pureza |

| Retenção de Calor | Facilita a conversão de fase eficiente de lixiviado para pó |

| Resistência à Corrosão | Protege a integridade do recipiente contra derivados agressivos de cana-de-açúcar |

Eleve Sua Pesquisa de Sílica com a Precisão KINTEK

Garanta a mais alta pureza e estabilidade de processo para sua extração de materiais. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados – todos personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Pronto para otimizar seu fluxo de trabalho com equipamentos confiáveis e de alto desempenho? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Green Synthesis of Silica Nanoparticles from Sugarcane Bagasse Ash for Sustainable Heavy Metal Remediation from Industrial Effluents. DOI: 10.62154/ajastr.2025.019.01017

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens técnicas de usar cadinhos de ZrO2? Eleve a precisão da fundição com dióxido de zircônio

- Quais vantagens os cadinhos de nitreto de boro (BN) oferecem para sal FUNaK fundido? Garanta pureza e estabilidade em altas temperaturas

- Como as câmaras de forno de aço inoxidável e os revestimentos isolantes contribuem para o projeto térmico? Aumentar a eficiência energética

- Qual é a função de um forno de secagem de laboratório no pré-tratamento de filmes de SnO2? Garantir a Estabilização de Filmes Sem Rachaduras

- Quais são os benefícios de uma câmara de vácuo? Alcance Controle e Pureza de Processo Inigualáveis

- Quais são as vantagens de uma bomba de vácuo com circulação de água? Superior para manuseio de gases úmidos e corrosivos

- Quantas torneiras tem a bomba de vácuo de circulação de água? Escolha o Modelo Certo para o Seu Laboratório

- Que tipo de ambiente experimental é fornecido por uma câmara de processo a vácuo de aço inoxidável? Garanta a pureza dos dados