Em sua essência, uma câmara de vácuo é um instrumento de controle. Seu principal benefício é a capacidade de criar um ambiente precisamente gerenciado, removendo o ar e outros gases, o que previne reações químicas indesejadas, reduz a contaminação e permite processos impossíveis sob pressão atmosférica normal. Esse controle é aproveitado em diversas indústrias para testar produtos, aprimorar propriedades de materiais e possibilitar técnicas de fabricação avançadas.

O verdadeiro valor de uma câmara de vácuo não é simplesmente remover o ar. É sobre obter autoridade absoluta sobre um espaço físico, eliminando as variáveis imprevisíveis de nossa atmosfera para alcançar pureza, estabilidade e desempenho que, de outra forma, seriam inatingíveis.

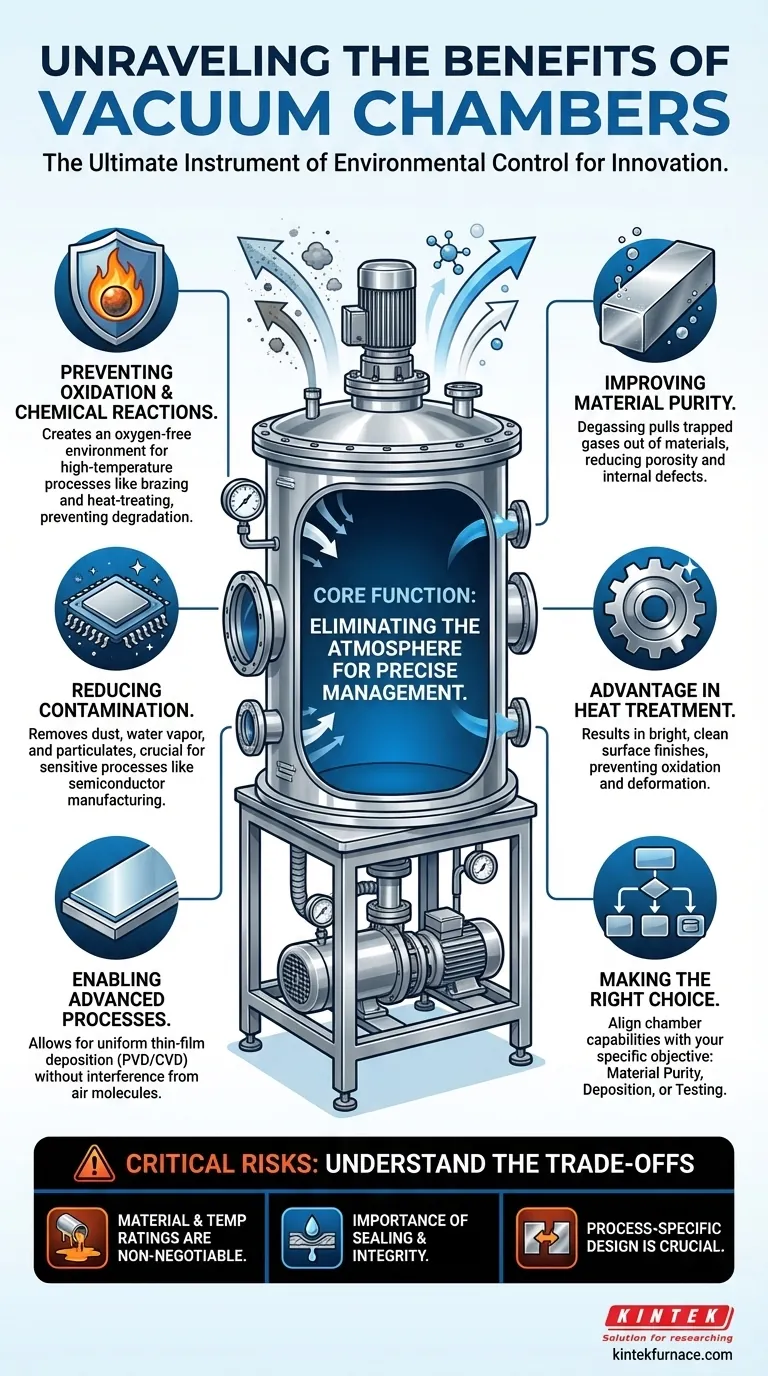

O Princípio do Controle: Eliminando a Atmosfera

O propósito fundamental de uma câmara de vácuo é isolar um processo do ambiente descontrolado e reativo do ar que respiramos.

Como Funciona uma Câmara de Vácuo

A operação é conceitualmente simples. Primeiro, uma câmara é construída com materiais duráveis, como aço inoxidável, que podem suportar imensa pressão externa. Todos os pontos de entrada são selados. Em seguida, uma ou mais bombas de vácuo removem ativamente o ar e outras moléculas gasosas, diminuindo a pressão interna. Manômetros monitoram essa pressão, permitindo que um operador realize um experimento ou processo de fabricação assim que o nível de vácuo desejado é atingido.

Prevenindo Reações Químicas Indesejadas

A reação indesejada mais comum é a oxidação. Quando aquecidos, muitos materiais reagem agressivamente com o oxigênio do ar, levando à degradação, formação de carepa e comprometimento da integridade estrutural. Ao remover o oxigênio, uma câmara de vácuo permite processos de alta temperatura, como brasagem e tratamento térmico, sem esse dano.

Reduzindo a Contaminação por Partículas

Nossa atmosfera está cheia de poeira, vapor d'água e outras partículas. Em processos sensíveis, como a fabricação de semicondutores ou a deposição de filmes finos, essas partículas podem causar defeitos catastróficos. Um ambiente de vácuo é inerentemente um ambiente ultralimpo, garantindo que os processos sejam realizados com a máxima pureza.

Aprimorando Propriedades e Processos de Materiais

Ao controlar o ambiente, a tecnologia de vácuo melhora diretamente a qualidade e o desempenho dos materiais e a eficiência dos processos de fabricação.

Melhorando a Pureza e a Estrutura do Material

A criação de vácuo pode extrair gases aprisionados, incluindo hidrogênio e oxigênio, de um metal fundido ou material sólido. Esse processo de desgaseificação reduz defeitos internos e porosidade, levando a componentes mais fortes e confiáveis com propriedades aprimoradas, como condutividade elétrica.

A Vantagem no Tratamento Térmico

O endurecimento a vácuo é um excelente exemplo de benefício do processo. Ao aquecer e resfriar uma peça em vácuo, você evita a oxidação superficial e a descarbonetação. Isso resulta em um acabamento de superfície brilhante e limpo que frequentemente não requer limpeza secundária e previne a deformação da peça comum em fornos atmosféricos.

Permitindo a Deposição Avançada

Processos como deposição física de vapor (PVD) ou deposição química de vapor (CVD) são usados para aplicar revestimentos extremamente finos em ferramentas, eletrônicos e ópticas. Esses processos exigem vácuo para permitir que o material de revestimento vaporizado viaje de sua fonte para o alvo sem colidir com moléculas de ar, garantindo um revestimento uniforme e denso.

Compreendendo as Trocas e os Riscos Críticos

Embora poderosa, uma câmara de vácuo é uma ferramenta especializada com riscos operacionais significativos. A incompreensão de suas limitações pode levar a falhas de processo ou acidentes catastróficos.

As Classificações de Material e Temperatura Não São Negociáveis

O material da câmara, tipicamente aço inoxidável, e sua construção ditam sua temperatura máxima de operação segura e diferencial de pressão. Aquecer uma câmara não classificada para altas temperaturas, por exemplo, pode fazer com que o aço se deforme, quebre suas vedações ou até mesmo libere gases aprisionados do próprio metal (um fenômeno chamado desgaseificação), arruinando o vácuo.

A Importância da Vedação e Integridade

Todo o sistema é tão bom quanto seu ponto mais fraco. Um pequeno vazamento em uma vedação, manômetro ou passagem impedirá que a câmara atinja o nível de vácuo desejado. Em processos que envolvem gases reativos, um vazamento pode introduzir oxigênio ou umidade, criando uma mistura perigosa ou explosiva.

O Projeto Específico do Processo é Crucial

Uma câmara projetada para um processo, como descarga luminosa, não é automaticamente adequada para outro, como recozimento de alta temperatura. As bombas, vedações, fontes de alimentação e sistemas de resfriamento são todos selecionados para uma faixa específica de pressões e temperaturas. Usar uma câmara fora de seu propósito projetado sem modificação especializada é um risco de segurança significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Para aproveitar esses benefícios de forma eficaz, você deve alinhar as capacidades da câmara com seu objetivo específico.

- Se o seu foco principal é a pureza do material e o tratamento térmico: Procure uma câmara com classificações de alta temperatura documentadas e materiais de construção que minimizem a desgaseificação sob carga térmica.

- Se o seu foco principal é a deposição de filmes finos ou revestimento: Priorize um sistema de alto vácuo com instrumentação e bombas projetadas para baixas pressões e compatibilidade com fontes de deposição.

- Se o seu foco principal é o teste ambiental: Certifique-se de que a câmara seja projetada com as portas e controladores necessários para introduzir e gerenciar com segurança temperaturas, pressões ou gases específicos.

- Se você está adaptando uma câmara existente para um novo processo: Você deve ter cada componente – o corpo da câmara, vedações, manômetros e sistemas de energia – verificado por especialistas para garantir que seja seguro e adequado para as novas condições de operação.

Compreender uma câmara de vácuo como uma ferramenta para controle ambiental preciso é o primeiro passo para desbloquear todo o seu potencial de inovação e qualidade.

Tabela Resumo:

| Benefício Chave | Função Principal | Aplicação Primária |

|---|---|---|

| Previne Contaminação | Remove poeira, umidade e partículas | Fabricação de semicondutores, deposição de filmes finos |

| Elimina Oxidação | Cria um ambiente livre de oxigênio para processos de alta temperatura | Brasagem, tratamento térmico, endurecimento a vácuo |

| Permite Processos Avançados | Permite que materiais vaporizados viajem sem interferência | Revestimento PVD/CVD, desgaseificação, purificação de materiais |

| Melhora a Integridade do Material | Remove gases aprisionados para reduzir porosidade e defeitos | Metalurgia, fabricação de componentes, P&D |

Pronto para aproveitar o poder de um ambiente controlado para o seu laboratório?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos a vácuo adaptadas às suas necessidades exclusivas. Se você precisa de um forno de mufla ou tubular padrão, ou de um sistema de vácuo e atmosfera altamente personalizado para processos como PVD/CVD, nossa experiência garante que você obtenha o controle preciso e a pureza que seus experimentos exigem.

Entre em contato conosco hoje para discutir como nossas soluções de vácuo podem aprimorar as propriedades de seus materiais e processos de fabricação!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Quais são os principais campos de aplicação para fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para o Seu Processo