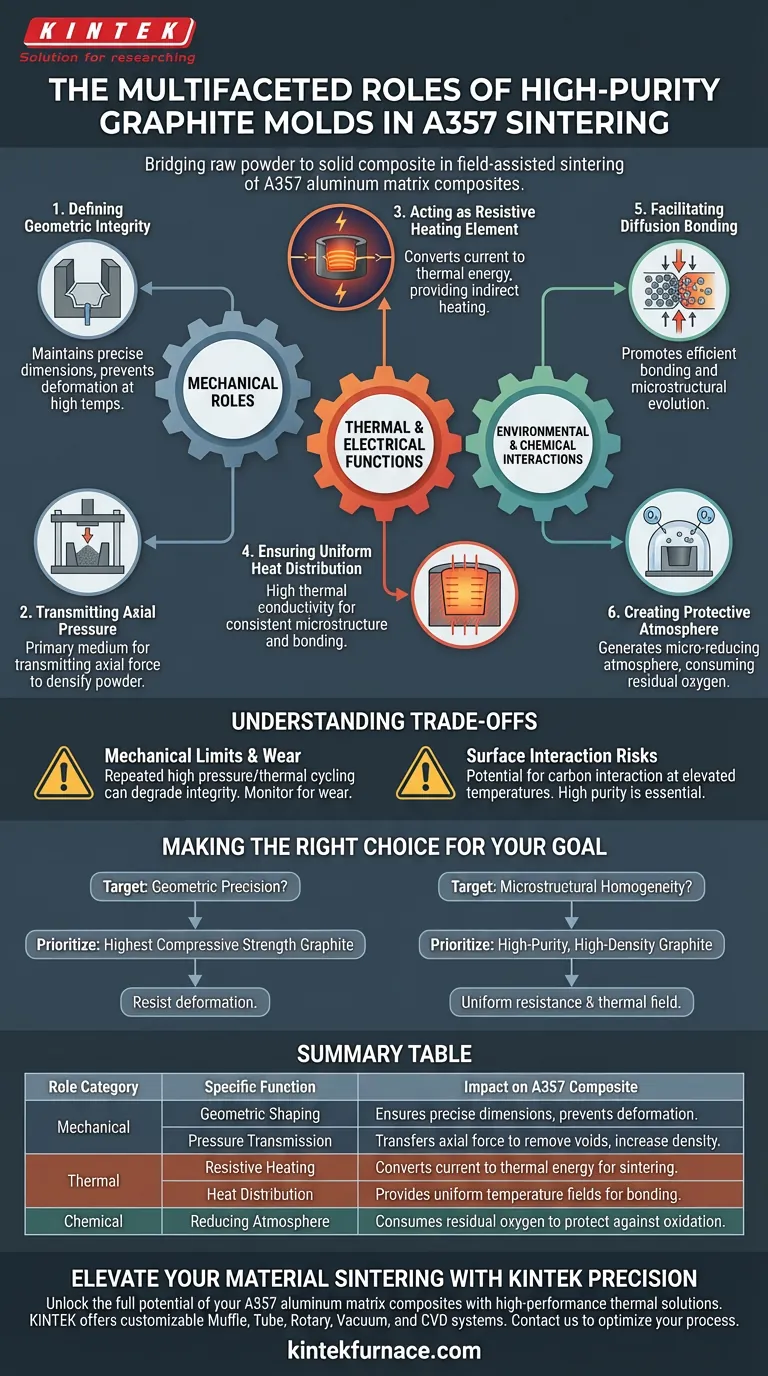

Os moldes de grafite de alta pureza atuam como o coração funcional do processo de sinterização, preenchendo a lacuna entre o pó bruto e um compósito sólido. Na sinterização assistida por campo de compósitos de matriz de alumínio A357, esses moldes desempenham um trio de funções: atuam como um recipiente de conformação preciso, um meio mecânico para transmitir alta pressão axial e um elemento de aquecimento ativo que converte corrente elétrica em energia térmica.

Ponto Principal Os moldes de grafite não são meros recipientes passivos; são componentes térmicos e mecânicos ativos que impulsionam o processo de densificação. Ao permitir a aplicação simultânea de aquecimento e pressão em vácuo, eles facilitam a ligação por difusão e a evolução microestrutural necessárias para compósitos de alto desempenho.

Papéis Mecânicos na Densificação

Definindo a Integridade Geométrica

O papel mais imediato do molde de grafite de alta pureza é atuar como um recipiente de modelagem.

Ele define a geometria final da amostra de compósito de matriz de alumínio A357.

Como o grafite mantém excelente resistência mecânica em altas temperaturas, ele garante que a amostra mantenha suas dimensões específicas (como um diâmetro preciso) sem deformação.

Transmitindo Pressão Axial

A sinterização geralmente requer força significativa para densificar o pó em um sólido a granel.

O molde de grafite funciona como o principal meio mecânico para transmitir essa força.

Ele transfere a pressão axial aplicada externamente (geralmente hidráulica) diretamente para o pó, facilitando a compactação necessária para remover vazios e aumentar a densidade.

Funções Térmicas e Elétricas

Atuando como Elemento de Aquecimento Resistivo

Em processos de sinterização assistida por campo, o molde assume um papel elétrico ativo.

Devido à sua excelente condutividade elétrica, o grafite gera calor quando a corrente passa por ele.

Isso fornece "aquecimento indireto" à amostra de compósito, convertendo energia elétrica em energia térmica necessária para a sinterização.

Garantindo Distribuição Uniforme de Calor

A obtenção de uma microestrutura consistente requer um campo de temperatura uniforme.

A alta condutividade térmica do grafite garante que o calor gerado seja distribuído uniformemente por todo o pó do compósito.

Essa uniformidade é fundamental para formar camadas de ligação interfacial estáveis e prevenir defeitos localizados dentro da matriz de alumínio.

Interações Ambientais e Químicas

Facilitando a Ligação por Difusão

A combinação de pressão e calor fornecida pelo molde cria um efeito sinérgico.

Esse ambiente promove a ligação por difusão eficiente entre a matriz e os reforços.

Ele impulsiona a evolução da microestrutura, garantindo que o material final atinja as propriedades mecânicas desejadas.

Criando uma Atmosfera Protetora

Operando em ambiente de vácuo, o molde de grafite ajuda a gerenciar a estabilidade química do processo.

Em altas temperaturas, o grafite pode gerar uma microatmosfera redutora.

Isso ajuda a consumir oxigênio residual, oferecendo uma camada de proteção contra oxidação excessiva das interfaces de alumínio ou reforço.

Compreendendo os Compromissos

Limites Mecânicos e Desgaste

Embora o grafite seja forte, ele não é indestrutível.

A exposição repetida a altas pressões (por exemplo, 35–70 MPa) e ciclos térmicos pode eventualmente degradar a integridade estrutural do molde.

Os usuários devem monitorar os moldes quanto ao desgaste para evitar imprecisões geométricas na peça sinterizada final.

Riscos de Interação de Superfície

O grafite é quimicamente ativo em temperaturas elevadas.

Embora a propriedade "autolubrificante" do grafite geralmente auxilie na desmoldagem, há um potencial para o carbono interagir com a matriz metálica se as condições não forem precisamente controladas.

O grafite de alta pureza é essencial para minimizar a contaminação e garantir que a qualidade da superfície do compósito não seja comprometida.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar a sinterização de compósitos de matriz de alumínio A357, selecione suas especificações de grafite com base em seus alvos de processamento específicos:

- Se o seu foco principal for Precisão Geométrica: Priorize graus de grafite com a mais alta resistência à compressão disponível para resistir à deformação sob altas cargas axiais.

- Se o seu foco principal for Homogeneidade Microestrutural: Garanta o uso de grafite de alta pureza e alta densidade para garantir resistência elétrica uniforme e distribuição consistente do campo térmico.

O sucesso na sinterização reside em ver o molde não como um consumível, mas como um parâmetro crítico de processo que dita a qualidade final do seu material.

Tabela Resumo:

| Categoria de Papel | Função Específica | Impacto no Compósito A357 |

|---|---|---|

| Mecânico | Modelagem Geométrica | Garante dimensões precisas e evita a deformação da amostra. |

| Mecânico | Transmissão de Pressão | Transfere força axial para remover vazios e aumentar a densidade do material. |

| Térmico | Aquecimento Resistivo | Converte corrente elétrica em energia térmica para sinterização eficiente. |

| Térmico | Distribuição de Calor | Fornece campos de temperatura uniformes para ligação interfacial estável. |

| Químico | Atmosfera Redutora | Consome oxigênio residual para proteger contra a oxidação do alumínio. |

Eleve a Sinterização do Seu Material com a Precisão KINTEK

Desbloqueie todo o potencial de seus compósitos de matriz de alumínio A357 com soluções térmicas de alto desempenho. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de Sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório e produção.

Se você precisa de uniformidade térmica superior ou capacidades de alta pressão, nossa equipe de especialistas está pronta para ajudá-lo a otimizar seu processo. Entre em contato com a KINTEK hoje mesmo para discutir como nossos fornos de alta temperatura de laboratório podem impulsionar sua próxima descoberta de material!

Guia Visual

Referências

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que o uso de cadinhos de grafite de alta pureza é essencial? Protege o aço de manganês-TiC durante a sinterização

- Quais materiais são comumente usados para tubos de forno para suportar altas temperaturas? Escolha o Melhor para o Seu Laboratório

- Qual é o propósito específico de uma tampa de forno de Nitreto de Boro (BN)? Protegendo a Pureza do Aço Fundido

- Quais são as razões para usar material de alumina de alta pureza para os tubos de reação em um Forno de Tubo de Queda? - Guia

- Quais papéis os moldes de grafite de alta pureza desempenham durante a Sinterização por Plasma de Faísca (SPS) de Ba0.95La0.05FeO3-δ? Guia Essencial

- Quais são as funções estruturais do recipiente de vidro de quartzo de câmara dupla? Otimizar a análise de vapor de liga de magnésio

- Qual é a função dos anéis de vedação de PTFE na pirólise de plásticos? Garante a decomposição segura e anaeróbica do material

- Como é que os tubos de cerâmica de alumina se comparam aos tubos de cerâmica de quartzo em termos de propriedades térmicas?Explicação das principais diferenças