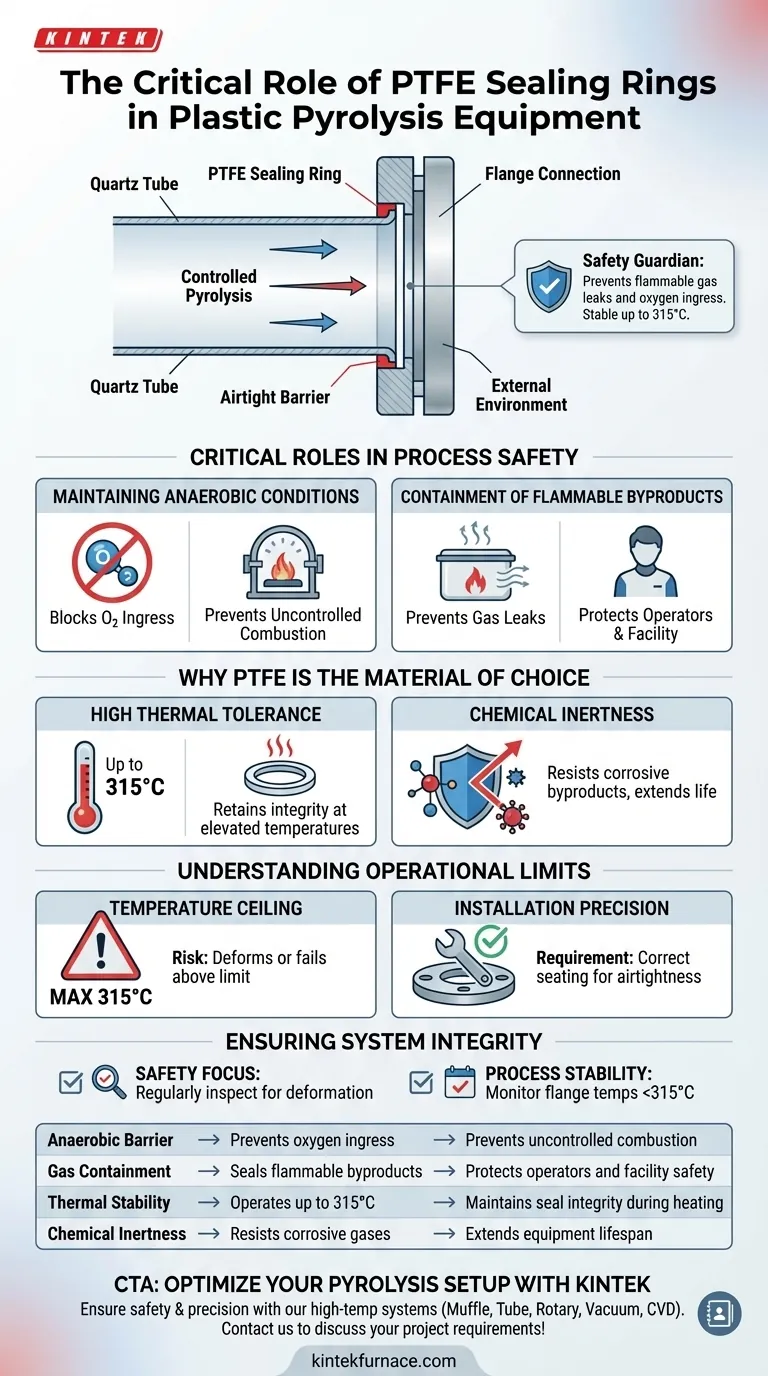

A principal função dos anéis de vedação de Politetrafluoretileno (PTFE) é estabelecer uma barreira hermética crítica nas conexões de flange do tubo de quartzo do equipamento de pirólise. Esses componentes são essenciais para isolar a câmara de reação do ambiente externo. Ao criar essa vedação, eles garantem que todo o processo de decomposição do plástico ocorra em um sistema de ciclo fechado e controlado.

Os anéis de vedação de PTFE atuam como o guardião de segurança do processo de pirólise, aproveitando a alta resistência térmica e química para prevenir vazamentos de gás inflamável e a entrada de oxigênio. Isso garante que o sistema opere de forma estável sob condições anaeróbicas rigorosas a temperaturas de até 315°C.

Papéis Críticos na Segurança do Processo

Manutenção de Condições Anaeróbicas

O requisito fundamental da pirólise é que ela ocorra na ausência de oxigênio.

Os anéis de vedação de PTFE bloqueiam especificamente a entrada de oxigênio externo na câmara de reação. Se o oxigênio invadisse o sistema, o processo poderia mudar de pirólise controlada para combustão descontrolada, apresentando graves riscos de segurança.

Contenção de Subprodutos Inflamáveis

Durante a decomposição dos plásticos, o sistema gera vários gases voláteis e inflamáveis.

Esses anéis de vedação impedem que esses gases perigosos vazem nas conexões de flange. Essa contenção é vital para proteger os operadores e as instalações circundantes contra potenciais riscos de incêndio ou exposição tóxica.

Por Que o PTFE é o Material de Escolha

Alta Tolerância Térmica

A pirólise é um processo intensivo em energia que requer altas temperaturas para quebrar as ligações químicas.

O PTFE é selecionado para esta aplicação porque retém sua integridade estrutural e propriedades de vedação até 315°C. Isso permite que o equipamento opere efetivamente dentro das faixas de temperatura padrão exigidas para muitas reações de decomposição de plásticos.

Inércia Química

A decomposição dos plásticos pode produzir subprodutos químicos agressivos que degradariam materiais inferiores.

O PTFE oferece excelente resistência química, garantindo que a vedação não corroa ou enfraqueça quando exposta aos gases agressivos gerados dentro do tubo de quartzo. Essa durabilidade garante uma longa vida útil e reduz a frequência de manutenção.

Compreendendo os Limites Operacionais

O Teto de Temperatura

Embora o PTFE seja robusto, ele não é invencível contra calor extremo.

A principal limitação a ser observada é o limite de 315°C. Se o seu protocolo de pirólise específico exigir temperaturas acima desse limite nos pontos de conexão do flange, os anéis de PTFE podem amolecer, deformar ou perder sua capacidade de vedação.

Precisão na Instalação

A eficácia da vedação depende muito da instalação correta nos flanges.

Mesmo com as propriedades de material corretas, os anéis devem ser posicionados corretamente para garantir a estanqueidade. Um desalinhamento durante a montagem do tubo de quartzo pode anular os benefícios do material, levando a vazamentos apesar da composição de alta qualidade do anel.

Garantindo a Integridade do Sistema

Para maximizar a segurança e a eficiência do seu equipamento de pirólise de plásticos, considere estas prioridades operacionais:

- Se o seu foco principal é Segurança: Inspecione regularmente os anéis de PTFE em busca de sinais de deformação para garantir que nenhum gás inflamável esteja escapando para o espaço de trabalho.

- Se o seu foco principal é Estabilidade do Processo: Monitore as temperaturas dos flanges para garantir que permaneçam estritamente abaixo de 315°C para preservar o vácuo ou o estado anaeróbico.

Ao respeitar rigorosamente os limites térmicos dos seus componentes de vedação, você garante um processo de conversão química seguro e eficiente.

Tabela Resumo:

| Característica | Função na Pirólise | Benefício Principal |

|---|---|---|

| Barreira Anaeróbica | Impede a entrada de oxigênio | Previne combustão descontrolada |

| Contenção de Gases | Veda subprodutos inflamáveis | Protege a segurança dos operadores e das instalações |

| Estabilidade Térmica | Opera até 315°C | Mantém a integridade da vedação durante o aquecimento |

| Inércia Química | Resiste a gases corrosivos | Aumenta a vida útil e a confiabilidade do equipamento |

Otimize sua Configuração de Pirólise com a KINTEK

Garanta a máxima segurança e precisão do processo com equipamentos de laboratório projetados para condições extremas. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção.

Se você está processando plásticos complexos ou desenvolvendo novos protocolos de conversão química, nossa equipe técnica está pronta para fornecer as soluções duráveis e de alto desempenho que sua instalação exige.

Pronto para atualizar seu sistema de processamento térmico? Entre em contato com os especialistas da KINTEK hoje mesmo para discutir os requisitos do seu projeto!

Guia Visual

Referências

- Hitesh Panchal. Fuel Extraction from Plastic Waste. DOI: 10.22214/ijraset.2025.66489

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um saturador de água na ativação física de materiais de carbono? Desbloqueie porosidade de alto desempenho

- Qual é o papel de um autoclave revestido de Teflon na síntese de CeO2? Obtenha nanomateriais puros e monodispersos

- Quais funções um cadinho de grafite de alta densidade desempenha? Mais do que um recipiente para refino de cobre

- Por que os vasos de reação de micro-ondas de alta pressão devem manter um excelente desempenho de vedação? Garanta o sucesso da síntese de carbono

- Qual é a função de um cadinho de grafite em testes de amolecimento de minério de ferro? Simule as Condições do Alto-Forno Perfeitamente

- Quais são as funções primárias de um trocador de calor autoaquecido? Maximizando a Eficiência Térmica em Tubos Duplo-P

- Por que evaporadores e condensadores são necessários para a purificação do tetracloreto de zircônio? Dominando os Padrões de Grau Nuclear

- Como é que os tubos do forno de cerâmica de alumina se comparam ao quartzo ou ao carboneto de silício?Explicação das principais diferenças