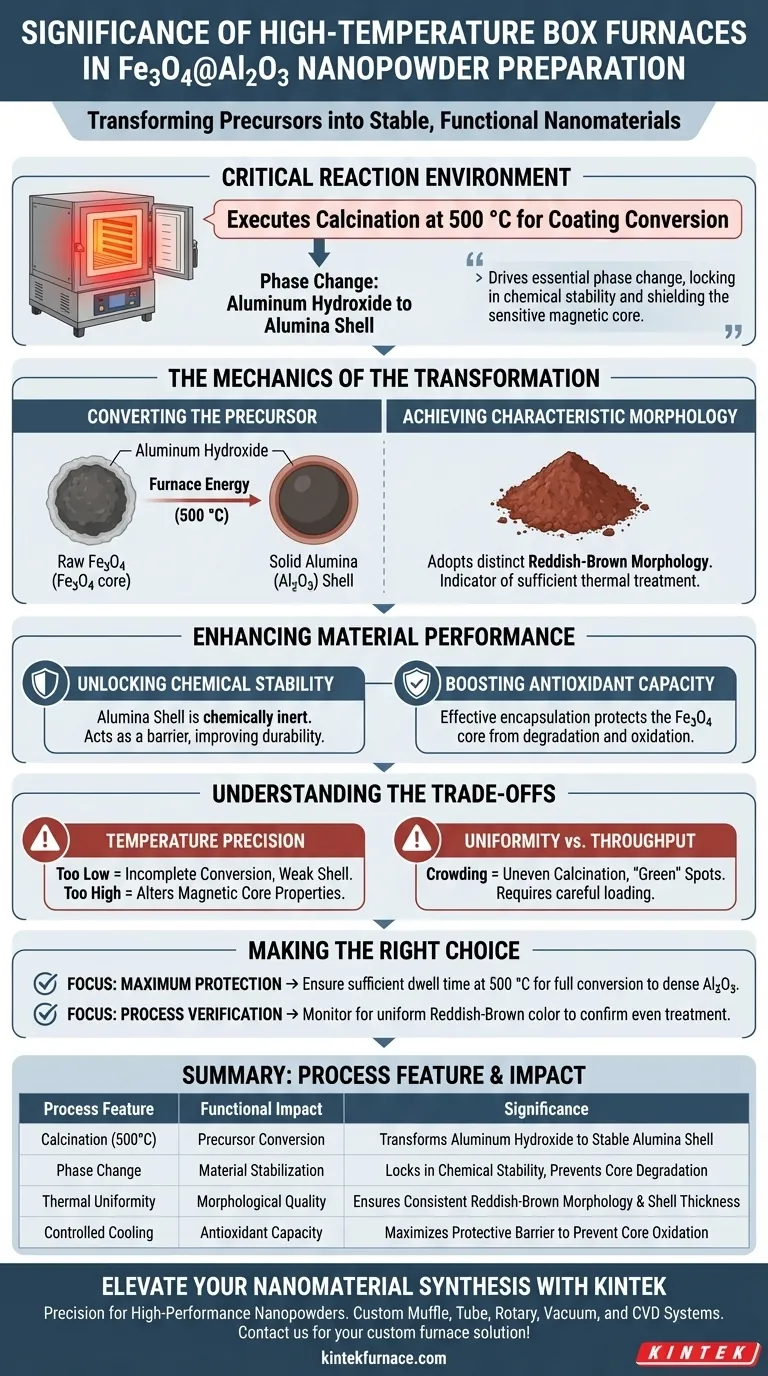

O forno de caixa de alta temperatura de laboratório serve como o ambiente de reação crítico para transformar matérias-primas precursoras em nanopós funcionais de Fe3O4@Al2O3. Especificamente, é usado para executar um processo de calcinação em temperaturas em torno de 500 °C, o que é necessário para converter o revestimento no núcleo magnético em uma casca de alumina estável.

Ao manter um ambiente térmico consistente, o forno impulsiona a mudança de fase essencial do hidróxido de alumínio para a alumina. Essa transformação é a chave para garantir a estabilidade química e a resistência à oxidação, protegendo efetivamente o sensível núcleo magnético contra a degradação.

A Mecânica da Transformação

Convertendo o Precursor

A função principal do forno nesta aplicação é facilitar a calcinação.

Em temperaturas como 500 °C, o forno fornece a energia necessária para alterar quimicamente os componentes precursores. Especificamente, ele converte a camada de hidróxido de alumínio revestida no núcleo magnético em uma casca sólida de alumina (Al2O3).

Alcançando a Morfologia Característica

O tratamento térmico não é apenas para endurecer o material; ele define sua aparência física.

Após o processo de calcinação, o nanopó adota uma distinta morfologia marrom-avermelhada. Essa mudança visual serve como um indicador de que o tratamento térmico foi suficiente para efetuar as mudanças químicas necessárias.

Melhorando o Desempenho do Material

Desbloqueando a Estabilidade Química

O resultado mais significativo do uso do forno de caixa é o aprimoramento da durabilidade do material.

A casca de alumina formada durante o aquecimento é quimicamente inerte. Essa casca atua como uma barreira, melhorando significativamente a estabilidade química do nanopó final em comparação com o precursor não tratado.

Aumentando a Capacidade Antioxidante

Proteger o material do núcleo é fundamental em aplicações magnéticas.

O tratamento térmico garante que a casca de alumina encapsule efetivamente o núcleo de Fe3O4. Isso aumenta a capacidade antioxidante do material, impedindo que o núcleo magnético se degrade ou oxide quando exposto a ambientes externos.

Compreendendo os Compromissos

Precisão de Temperatura

Embora o forno permita a reação, o controle de temperatura é inegociável.

Se a temperatura for muito baixa, a conversão de hidróxido de alumínio em alumina será incompleta, resultando em uma casca fraca. Inversamente, temperaturas excessivas podem potencialmente alterar as propriedades magnéticas do próprio núcleo de Fe3O4.

Uniformidade vs. Produção

Forno de caixa são excelentes para processamento em lote, mas exigem carregamento cuidadoso para garantir distribuição uniforme de calor.

Superlotação do forno pode levar à calcinação desigual. Isso resulta em pontos "verdes" (não processados) dentro do lote de pó onde a casca protetora não se forma corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus nanopós de Fe3O4@Al2O3, você deve alinhar suas configurações de forno com seus requisitos específicos de material.

- Se seu foco principal é proteção máxima: Garanta que o tempo de permanência a 500 °C seja suficiente para converter completamente todo o hidróxido de alumínio em uma barreira densa de Al2O3.

- Se seu foco principal é verificação de processo: Monitore o produto final em busca de uma cor marrom-avermelhada uniforme para confirmar que o tratamento térmico foi aplicado uniformemente em todo o lote.

O forno de caixa de alta temperatura não é apenas um aquecedor; é a ferramenta que estabiliza seu material e define sua vida útil.

Tabela Resumo:

| Recurso do Processo | Impacto Funcional | Significado na Preparação de Fe3O4@Al2O3 |

|---|---|---|

| Calcinação (500°C) | Conversão do Precursor | Transforma hidróxido de alumínio em uma casca estável de alumina (Al2O3). |

| Mudança de Fase | Estabilização do Material | Garante estabilidade química e previne a degradação do núcleo magnético. |

| Uniformidade Térmica | Qualidade Morfológica | Garante uma morfologia marrom-avermelhada consistente e espessura uniforme da casca. |

| Resfriamento Controlado | Capacidade Antioxidante | Maximiza a barreira protetora para prevenir a oxidação do núcleo. |

Eleve a Síntese de Seus Nanomateriais com a KINTEK

A precisão é a diferença entre um lote falho e um nanopó de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, a Vácuo e CVD, projetados para entregar a uniformidade de temperatura exata necessária para a calcinação de Fe3O4@Al2O3.

Apoiados por P&D e fabricação de especialistas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta a estabilidade e a capacidade antioxidante de seus materiais com equipamentos projetados para excelência.

Pronto para otimizar seu processamento térmico? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada com nossos especialistas técnicos!

Guia Visual

Referências

- Behrooz Maleki, Sahar Peiman. Magnetic polymeric ionic liquid for both catalysis application and magnetic solid phase extraction approach. DOI: 10.1038/s41598-025-86751-z

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os recursos de design de um forno mufla? Componentes chave para precisão e pureza

- Como o controle preciso de temperatura do forno afeta os andaimes cerâmicos sinterizados? Otimizar Resistência e Bioatividade

- Quais são as características especiais dos fornos mufla? Obtenha calor limpo e preciso para o seu laboratório

- Quais práticas de manutenção são recomendadas para um forno mufla? Garanta Longevidade e Segurança em Seu Laboratório

- Qual o papel de um forno mufla na modificação por calcinação da clinoptilolita? Otimizar o Desempenho da Zeólita

- Quais são as principais características do design do forno mufla? Descubra Aquecimento de Precisão e Segurança

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessária uma fornalha de caixa com controle programável de temperatura para Bi-2223? Garanta a Síntese de Supercondutores de Alta Pureza