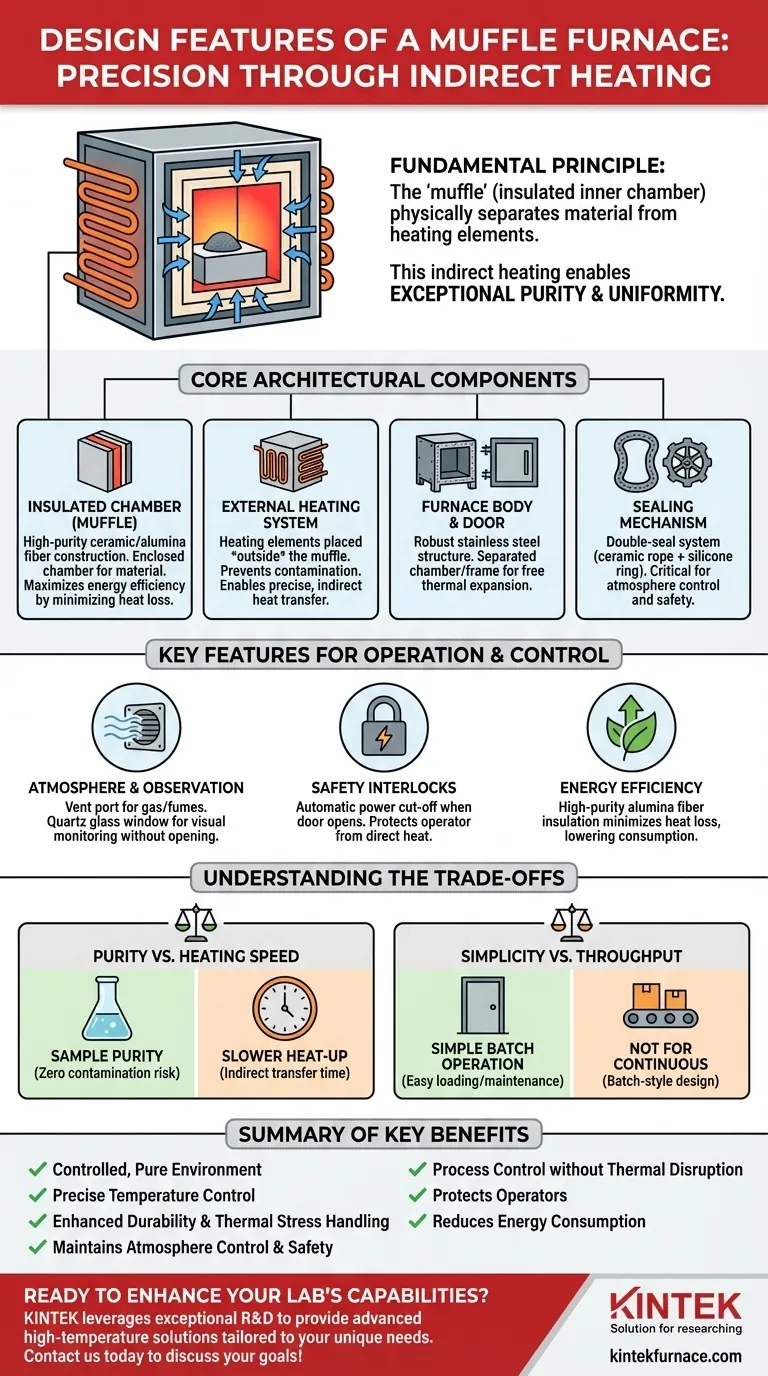

O recurso de design fundamental de um forno mufla é o uso de uma câmara interna isolada, conhecida como mufla, que é aquecida externamente. Isso cria um ambiente altamente controlado ao separar fisicamente o material que está sendo aquecido dos elementos de aquecimento. Este princípio de aquecimento indireto é o que permite que o forno forneça uniformidade de temperatura excepcional e proteja a amostra da contaminação.

Um forno mufla é projetado para precisão e pureza. Seus principais recursos de design — uma câmara isolada, aquecimento externo e vedação robusta — trabalham em conjunto para criar um ambiente de alta temperatura excepcionalmente estável e limpo.

Os Componentes Arquitetônicos Centrais

A eficácia de um forno mufla decorre da forma como seus componentes primários são projetados e integrados.

A Câmara Isolada (A Mufla)

O núcleo do forno é a própria mufla, uma câmara fechada que contém o material. Geralmente é construída a partir de materiais resistentes ao calor e de alta pureza, como cerâmica ou fibra de alumina.

Esta câmara é cercada por isolamento de alta qualidade para maximizar a eficiência energética, minimizando a perda de calor para o ambiente externo.

O Sistema de Aquecimento Externo

Ao contrário de outros fornos, os elementos de aquecimento são colocados fora da mufla. O calor é transferido por radiação e convecção através das paredes da mufla para a amostra no interior.

Este aquecimento indireto é a escolha de design mais importante, prevenindo qualquer potencial contaminação da amostra pelos elementos de aquecimento. Sistemas modernos geralmente usam relés de estado sólido para fornecimento de energia mais silencioso e preciso.

O Corpo e a Porta do Forno

Todo o conjunto é abrigado em uma estrutura robusta, geralmente feita de aço inoxidável para durabilidade e resistência à corrosão.

Em muitos projetos, a câmara do forno e a estrutura externa são construídas separadamente. A câmara pode repousar sobre rolos, permitindo que ela se expanda e contraia livremente durante os ciclos de temperatura sem estressar a estrutura geral.

O Mecanismo de Vedação

Uma vedação apertada é crucial para o controle da atmosfera e segurança. Fornos de alto desempenho geralmente apresentam um sistema de vedação dupla na porta, utilizando uma corda interna de fibra cerâmica e um anel externo de borracha de silicone.

O mecanismo de travamento da porta, como um volante de múltiplas pontos, garante uma pressão uniforme. As dobradiças são frequentemente projetadas para se moverem com o corpo do forno à medida que ele se expande, mantendo uma vedação perfeita em todas as temperaturas.

Recursos Chave para Operação e Controle

Além da estrutura central, recursos específicos são incluídos para melhorar a usabilidade, segurança e controle do processo.

Atmosfera e Observação

Uma porta de ventilação é comumente incluída na parte superior do forno. Isso permite o fluxo controlado de gases ou a exaustão de vapores produzidos durante um processo de aquecimento.

Muitos modelos também incorporam uma pequena janela de observação em vidro de quartzo, permitindo que o usuário monitore visualmente o material sem abrir a porta e perturbar o ambiente térmico.

Intertravamentos de Segurança

A segurança é fundamental em equipamentos de alta temperatura. Um recurso crítico é um intertravamento da porta que corta automaticamente a energia dos elementos de aquecimento quando a porta é aberta, protegendo o operador da exposição direta ao calor.

Eficiência Energética

A qualidade do isolamento é um fator de design chave. O uso de isolamento de fibra de alumina de alta pureza e a garantia de uma estrutura estável e bem vedada impedem a dissipação de calor, o que reduz o consumo de energia.

Entendendo as Compensações

O design de um forno mufla prioriza certos resultados, o que introduz compensações inerentes em comparação com outros tipos de fornos.

Pureza vs. Velocidade de Aquecimento

O principal benefício do aquecimento indireto é a pureza da amostra. Não há risco de contaminantes se desprenderem dos elementos de aquecimento e caírem sobre o seu material.

A compensação é uma taxa de aquecimento potencialmente mais lenta. Como o calor deve se transferir através da parede da mufla, o tempo de resposta pode ser um pouco mais longo do que em um forno onde os elementos são diretamente expostos à câmara.

Simplicidade vs. Vazão

O forno mufla típico é um instrumento de estilo lote, em forma de caixa. Carregar e descarregar ocorrem através de uma única porta, o que torna a operação e manutenção muito simples e diretas.

Este design não é adequado para processamento contínuo. Se o objetivo for alta vazão, um tipo diferente de forno, como um forno de esteira ou rotativo, seria mais apropriado.

Fazendo a Escolha Certa para o Seu Objetivo

A importância de cada recurso de design depende inteiramente da sua aplicação específica.

- Se o seu foco principal é a pureza e análise de materiais: O recurso mais crítico é o aquecimento indireto fornecido pela mufla separada, que evita a contaminação da amostra.

- Se o seu foco principal é o processamento em atmosfera controlada: Procure por designs com vedações de porta multicamadas avançadas, dobradiças móveis e portas dedicadas de entrada/saída de gás.

- Se o seu foco principal é durabilidade e longa vida útil: Priorize uma construção robusta, como carcaça de aço inoxidável e um design de estrutura desacoplada que gerencia a expansão térmica.

Em última análise, o design atencioso e deliberado do forno mufla o torna uma ferramenta indispensável para aplicações que exigem precisão, limpeza e confiabilidade.

Tabela de Resumo:

| Recurso | Descrição | Benefício Principal |

|---|---|---|

| Câmara Isolada (Mufla) | Feita de materiais resistentes ao calor como cerâmica ou fibra de alumina, rodeada por isolamento | Fornece um ambiente controlado e puro e eficiência energética |

| Sistema de Aquecimento Externo | Elementos de aquecimento colocados fora da mufla para transferência de calor indireta | Previne a contaminação da amostra e garante controle preciso da temperatura |

| Corpo e Porta do Forno | Construídos em aço inoxidável durável com designs tolerantes à expansão | Melhora a durabilidade e gerencia o estresse térmico durante os ciclos |

| Mecanismo de Vedação | Usa sistemas de vedação dupla com fibra cerâmica e borracha de silicone para fechamento hermético | Mantém o controle da atmosfera e a segurança em altas temperaturas |

| Atmosfera e Observação | Inclui portas de ventilação e janelas de vidro de quartzo para fluxo de gás e monitoramento visual | Permite o controle do processo sem perturbar a estabilidade térmica |

| Intertravamentos de Segurança | Intertravamentos de porta que cortam a energia ao abrir | Protege os operadores da exposição ao calor e melhora a segurança |

| Eficiência Energética | Isolamento de alta qualidade, como fibra de alumina, minimiza a perda de calor | Reduz o consumo de energia e os custos operacionais |

Pronto para aprimorar as capacidades do seu laboratório com um forno mufla personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se o seu foco é a pureza do material, atmosferas controladas ou durabilidade, podemos projetar um forno que atenda precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica